Härterei Lexikon

Hier finden Sie häufig verwendete Begriffe und andere Informationen rund um das Thema Härten.

Eine Übersicht der von uns durchführbaren Wärmebehandlungsverfahren sowie weitere detaillierte Informationen finden Sie unter der Rubrik Verfahren.

Für alle weiteren Fragen rund um die verschiedenen Verfahren der Wärmebehandlung erreichen Sie uns auch über unsere Kontaktseite.

Wir beraten Sie gerne!

Weitere Einträge zum Buchstaben 'H':

-

AbschreckenÖffnen oder Schließen

Das Abschrecken beschreibt das Abkühlen eines erhitzten Materials in rascher Geschwindigkeit (schneller als dasAbkühlen an der Luft). Hierfür werden entsprechend dem Material und den gewünschten Bauteilanforderungen flüssige Abschreckmedien wie Öle, Polymere oder Salzbäder bei speziell abgestimmten Temperaturen verwendet.Ziel des Abschreckens ist es ein austenitisches Gefüge mit möglichst hoher Zähigkeit im gehärteten Material zu erhalten.

-

ADIÖffnen oder Schließen

ADI ist die Abkürzung für austempered-ductile-Iron. Es handelt sich hierbei um ein Gusseisen mit Kugelgraphit, welches durch eine gezielte Wärmebehandlung wesentlich höhere Verschleißeigenschaften, bei gleichzeitig gesteigerter Dehnung erhält.

Vorteile

- Einsparung an Gewicht

- Hohe Verschleißfestigkeit

- Gute Dehnung bis zu 15%

- Festigkeit von 800 - 1400 N/mm²

- Es kann in vielen Fällen vor der Wärmebehandlung bearbeitet werden

- Geräuschdämpfung

-

Anlassen oder BläuenÖffnen oder Schließen

Als Anlassen (oft auch „Bläuen“ genannt) wird in der Härtetechnik der Vorgang beschrieben, bei dem das behandelte Werkstück nach dem eigentlichen Härteprozess in einem Niedrigtemperaturverfahren erneut erwärmt wird. Das Anlassen ist oft notwendig um der durch das Härten geringeren Festigkeit (abhängig vom gewünschten Härtegrad) entgegenzuwirken. Mit dem Anlassen lassen sich sowohl der Härtegrad, als auch die Festigkeit korrigieren (Härtegrad minimieren und Festigkeit erhöhen). Zusätzlich lassen sich durch das Anlassen anwendungsspezifische Werkstoffeigenschaften erzielen.

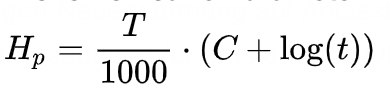

Der typische Temperaturbereich beim Anlassen variiert zwischen 160 und 550 Grad Celsius. Das Anlassen erfolgt in der Regel in einer Anlasskammer (schnelle Durchwärmung mittels Luftumwälzung), die zusätzlich mit Schutzgas gefüllt werden kann. Der Einsatz von Schutzgas wird nötig, wenn bei hohen Temperaturen angelassen wird. Das Schutzgas verhindert die ein Oxidieren der Werkstoffoberfläche. Die Anlassdauer ist im Normalfall abhängig von der Anlasstemperatur, wobei beim Hochtemperatur-Anlassen längere Haltezeiten üblich sind. Die Variation der Anlassdauer kann von einigen Minuten bis hin zu mehreren Stunden betragen, wobei ein Anlassen bei hoher Temperatur und kurzer Dauer den gleichen Effekt hat, wie lange Anlasszeiten bei geringen Temperaturen. Mathematisch beschrieben wird diese Austauschbarkeit durch den Hollomon-Jaffe-Parameter:

Generell sind die folgenden Anlassstufen in der Härtetechnik von Bedeutung:

- 1. Anlassstufe von 80 °C bis 200 °C

Je nach Kohlenstoffgehalt geht Martensit über in α + ε-Carbide oder das Martensit ist nicht oder nur minimal tetragonal verzerrt, wodurch eine Veränderung der kristallinen Struktur nicht stattfindet. - 2. Anlassstufe von 200 °C bis 320 °C

Es kommt zu einem Zerfall von Restaustenit und es kommt zu einer Bildung von Carbide und Ferritbereiche. - 3. Anlassstufe von 320 °C bis 520 °C

Der Härtegrad wird deutlich reduziert, bei einem gleichzeitigem einstellen des Gleichgewichtsgefüges aus Zementit und Ferrit. - 4. Anlassstufe oberhalb von 500 °C

Es kommt zu einer Einformung und Koagulation der Zementitteilchen.

Beim Anlassen werden Versprödungserscheinungen beobachtet, die es im Vorfeld zu beurteilen gilt.

- 1. Anlassstufe von 80 °C bis 200 °C

-

AnlassversprödungÖffnen oder Schließen

Die Anlassversprödung beschreibt Versprödungserscheinungen, die beim Anlassen eines Werkstückes nach dem eigentlichen Härteprozess beobachtet werden:?

- Die Blausprödigkeit oder 300-°C-Versprödung:

Die Blausprödigkeit hat eine reduzierte Kaltverformbarkeit und/oder Verringerung der Zähigkeit eines Werkstück zur Folge. Es wird angenommen, dass dies von der Ausscheidung von Kohlenstoff und Stickstoff auf den Korngrenzen herrührt. - Anlassversprödung oder 500-°C-Versprödung:

Die Anlassversprödung führt zu einer reduzierten Zähigkeit, dabei wird die Kerbschlagarbeit, bei gleichzeitigem Anstieg der Übergangstemperatur im Kerbschlagbiegeversuch, verringert. Die Ursache der Anlassversprödung ist durch die Anreicherung der Austenitkorngrenze mit Spurenelementen oder Carbiden begründet. Mit dem Zulegieren von Molybdän oder Wolfram lässt sich die Anlassversprödung vermeiden.

- Die Blausprödigkeit oder 300-°C-Versprödung:

-

AufkohlenÖffnen oder Schließen

Stähle, die aufgrund eines geringen Kohlenstoffgehalts schlecht oder gar nicht zu härten sind, werden mit Hilfe des Aufkohlen oder Einsetzen an den Randschichten mit Kohlenstoff angereichert. Es werden nur deshalb die Randschichten mit Kohlenstoff angereichert, da der Kern des Stahls in der Regel zäh und weich bleiben soll.

Beim Aufholen kommen je nach Verfahren unterschiedliche Aufkohlungsmittel zum Einsatz. Grundsätzlich unterschieden werden: Feste, Flüssige und gasförmige Aufkohlmittel, so wie das Niederdruckverfahren, welches in einem Vakuumofen umgesetzt wird.

Das Aufkohlen kommt in der Regel beim Einsatzhärten, als erster Schritt zum Einsatz.

Das Aufkohlen der Eisenschmelze: Gusseisen, mit oder ohne Kugelgraphit wird bei der Herstellung meist mit Stahlschrott in Elektroöfen aufgekohlt. Zur Korrektur des Kohlenstoffgehalts wird in der Regel Roheisen oder andere Aufkohlmittel zugegeben (Grafit, calcinierter Petrolkoks). Die Qualität und damit verbunden der Preis des Aufkohlmittels, der in großer Vielzahl auf dem Markt vorhandener Aufkohlmittel, wird durch den Aschengehalt, Stickstoff, Schwefel und Kohlenstoff bestimmt.

-

AufstickungstiefeÖffnen oder Schließen

Die Aufstickungstiefe definiert die Distanz zwischen der Oberfläche eines nitrierten Werkstückes bis zu der Stelle des vorab festgelegten Stickstoffgehaltes, der die zu erreichende Eigenschaft beschreibt. Der Punkt der Abstickungstiefe kennzeichnet beispielsweise den vorab festgelegten Härtegrad oder den definierten Festigkeitspunkt.

-

AushärtungÖffnen oder Schließen

Unter Aushärtung versteht man den höchstmöglichen Härtegrad, den ein Material oder Werkstück nach der Wärmebehandlung durch das rasche Abkühlen erreichen kann (unterden jeweiligen Bedingungen). Die Härtesteigerung wird bei der Aushärtung durch dieBildung von Martensit im Material erreicht.

-

AusscheidungshärtenÖffnen oder Schließen

Die Ausscheidungshärtung ist eine häufige Härtungsvariante, die vorwiegend bei Aluminium, jedoch auch bei einigen anderen Metallen im Rahmen der koheränten Härtungsverfahren durchgeführt wird. Während der speziellen Bearbeitungsprozesse kommt es bei der Ausscheidungshärtung zu einer Maximierung der Härte und der Festigkeit verschiedener Legierungsarten. Die physikalischen und chemischen Eigenschaften der Legierungen können mittels unterschiedlicher Technologien verändert werden. In der Regel steht die Wärmebehandlung bei der Aushärtung von Aluminiumlegierungen innerhalb diese Kategorie der Härtungen im Mittelpunkt. Diese Anwendung ist auch als Aushärtung bekannt und erhöht die Streckung von Metallen ganz enorm.

Das Ausscheidungshärten erfolgt in verarbeitungsspezifischen Härtungsstufen. Grundsätzlich werden diese in das Lösungsglühen, welches auch als Diffusionsglühen oder Homogenisieren bezeichnet wird, das Abschrecken und das Auslagern unterteilt. Die einzelnen Arbeitsschritte laufen kontinuierlich nacheinander ab. Beim letzten Schritt kommt es zur entscheidenden Veränderung der Gitterstruktur der Metalle. Die Ausscheidungshärtung basiert darauf, dass die Legierung mit dem Grundwerkstoff sogenannte Mischkristalle bildet, wenn der Aushärtungsvorgang bei sehr großer Hitze erfolgt. Im Allgemeinen kann beim Ausscheidungshärten bei verschiedenen Arten von Stahl eine Beeinflussung der Struktur der molekülgebundenen Metallgitterstruktur erfolgen. Durch ein hitzegebundenes Herauslösen von Fremdatomen kommt es zu einer Verspannung des Atomgitters, sodass diese Metalle enorm unempfindlich und hart sind. Die fremden Atome werden während eines nachfolgenden Abschreckvorgangs ausgesprengt und führen zur Entstehung eines neuen Gittergefüges.

Nach dem Aushärten von Aluminium entsteht beispielswiese das Duraluminium. Diese Spezialform der Aluminiumlegierung entsteht auf der Grundlage des Ausscheidungshärtens und ist gegenüber den ungehärteten Aluminiumlegierungen überaus fest und widerstandsfähig.

- AustenitÖffnen oder Schließen

-

AustenitisierdauerÖffnen oder Schließen

Die Austenitisierdauer definiert den zeitlichen Verlauf, also die Zeitspanne, die zwischen dem Start und dem Ende des Haltens auf der Austenitisiertemperatur liegt. Zu kurze oder zu lange Austenitisierdauern können negativen Einfluss auf das werkstofftechnische Härte-Ergebnis ausüben. Ist die die Austenitisierdauer zu kurz wird beispielsweise zu wenig Ferrit umgewandelt, nicht ausreichend Carbid aufgelöst oder der im Werkstoff vorhandene Martensitanteil ist durch die Bildung von unerwünschtem Bainit, Perlit und/oder Ferrit zu gering. Durch eine zu lang gewählte Austenitisierdauer entsteht in der Regel Restaustenit. In beiden Fällen (zu lange und zu kurze Austenitisierdauer) besitzt das Werkstück einen zu geringen Härtegrad. Der korrekte zeitliche Verlauf der Austenitisierdauer ist also wesentlich entscheidend für das gewünschte Härte-Ergebnis und sollte daher sehr genau bemessen sein.

-

AustenitisierenÖffnen oder Schließen

Von einer Austenitisierung eines Werkstücks wir dann gesprochen, wenn es durch Wärmebehandlung austenitisch wird. Erreicht wird dies, indem das Werkstück auf Austenitisierungstemperatur gebracht wird. Die Austenitisierungstemperatur ist die Temperatur, auf die ein Werkstück beim Austenitisierungsprozess erwärmt und gehalten wird. Während der Austenitisierung findet ein Umwandlungsprozess des Werkstücks statt, es bildet sich Austenit.

-

BainitÖffnen oder Schließen

Bainit entsteht durch Wärmebehandlung, welches eine isothermische Umwandlung auslöst und kohlenstoffhaltiger Stahl zu Bainit wird. Die isothermische Umwandlung des Stahls ist ein Austenitisierungsprozess ( siehe Austenitisieren) mit anschliessendem Abschrecken. Wichtig bei diesem Vorgang ist die Abkühlungsgeschwindigkeit, die Temperatur mit der der austenitisierte Stahl abgeschreckt wird, muss oberhalb der Martensitstarttemperatur (siehe Martensit) liegen. Nur unter diesen Voraussetzungen kann sich das Austenit vollständig zu Bainit umwandeln.

-

BainitisierenÖffnen oder Schließen

Unter Bainitisierung - auch Zwischenstufenvergüten genannt - versteht man die gezielte isothermische Umwandlung von Stoffen bei bestimmten Temperaturten in ein so genanntes bainitisches Gefüge. (Siehe auch Zwischenstufenvergüten und ADI)

-

Bake-Hardening-StahlÖffnen oder Schließen

Bake-Hardening-Stahl - kurz BH-Stahl - ist eine spezielle Art der Stahllegierung, die in der Automobilindustrie und anderen Anwendungen weit verbreitet ist. Der Begriff "Bake-Hardening" bezieht sich auf den Härteprozess, bei dem der Stahl nach seiner Formgebung und vor dem Einsatz in Bauteilen einer erhöhten Temperatur ausgesetzt wird, um seine Festigkeit zu steigern. Dieser Vorgang wird als "Aushärtung" oder "Backen" bezeichnet.

Die wesentlichen Merkmale von Bake-Hardening-Stahl sind:

- Niedriger Kohlenstoffgehalt: BH-Stahl weist in der Regel einen niedrigeren Kohlenstoffgehalt auf, was dazu beiträgt, dass er nach der Umformung und dem Härten eine höhere Festigkeit erreicht.

- Umformbarkeit: Bake-Hardening-Stahl kann relativ einfach umgeformt werden, was ihn für die Herstellung komplexer Bauteile in der Automobilindustrie geeignet macht.

- Erhöhte Festigkeit durch das Härten: Der entscheidende Schritt im Herstellungsprozess von BH-Stahl ist das Härten bei erhöhten Temperaturen, normalerweise im Temperaturbereich zwischen 170 und 220 Grad Celsius. Während dieses Härteprozesses diffundiert der im Stahl vorhandene Wasserstoff in die Zwischengitterstellen des Kristallgitters, was zu einer Erhöhung der Festigkeit führt. Dieser Effekt wird als "Bake-Hardening-Effekt" bezeichnet.

- Verbesserte Härte und Festigkeit: Nach dem Härten weist BH-Stahl eine höhere Härte und Festigkeit auf, was dazu beiträgt, dass Bauteile aus diesem Material eine verbesserte Widerstandsfähigkeit gegen Verformung aufweisen.

- Anwendungsbereiche: Bake-Hardening-Stahl wird häufig in Bauteilen von Fahrzeugen verwendet, die hohe Anforderungen an die Unfallsicherheit erfüllen müssen: Türverstärkungen, Stoßfängerträger und Sicherheitsgurtaufnahmen.

Insgesamt ermöglicht Bake-Hardening-Stahl die Herstellung von leichteren Fahrzeugen mit verbesserten Sicherheitseigenschaften, da er es den Konstrukteuren und Konstrukteurinnen ermöglicht, dünnere Bleche zu verwenden und dennoch die erforderliche Festigkeit zu erreichen. Dies trägt zur Reduzierung des Kraftstoffverbrauchs und der CO2-Emissionen bei, was in Zeiten steigender Umweltauflagen in der Automobilindustrie von großer Bedeutung ist.

-

BauschingereffektÖffnen oder Schließen

Unter dem Bauschingereffekt, benannt nach dem Mathematiker Johann Bauschinger, ist eine richtungsbestimmende Änderung der Elastizität von Metallen im Anschluss an eine plastische Verformung. Wird Metall in die eine Richtung plastisch verformt und dann in die entgegengesetzte verformt, reduziert sich die Elastizitätsgrenze, als Resultat der rücklaufenden Kräfte aufgestauter Versetzung, gegenläufig.

-

BeschichtenÖffnen oder Schließen

Beschichten ist ein Sammelbegriff für das Aufbringen von bestimmten Schichten auf Stahloberflächen. Diese Deckschichten können metallisch, organisch oder künstlich sein und besitzen einen definierten Aufgabenbereich.

Das Beschichten von Stahl wird unter anderem für folgende Zwecke angewandt:

- Verbessern der Korrosionseigenschaften

- Erhöhung des Verschleißschutzes

- Optische Aufwertung

- Schutz vor Abrieb

- Hitzeschutz

- Verbesserung der Haptik

- Schutz vor aggressiven Mitteln (Säuren, Basen, etc.)

-

BlankglühenÖffnen oder Schließen

Unter Blankglühen versteht man das Glühen von leicht oxidierten metallischen Werkstücken oder Legierungen unter einem Vakuum (mit reduzierender H2-Atmosphäre). Ziel des Blankglühens ist es die auf der Oberfläche vorhandene Oberflächenoxide zu reduzieren um eine metallblanke Oberflächen zu erzeugen.

-

BlankstahlÖffnen oder Schließen

Der Blankstahl zeichnet sich dadurch aus, dass er durch spanlose Kaltverformung und Entzunderung (oder alternativ durch spanabhebende Bearbeitung) eine besonders glatte, ebene Oberfläche aufweist. Blankstahl bietet bessere Bearbeitungseigenschaften auf, es treten bei Blankstahl weniger Risse und Poren auf, wodurch er sich eine Oberflächenveredelung besonders gut eignet. Blankstahl kann aus diversen Qualitäts- und Edelstählen hergestellt werden und wird aufgrund seiner reduzierten Herstellungsoptionen meist für Langprodukte wie Rund-, Vierkant oder Sechskantstäbe verwendet.

Blankstahl wird in der Regel aus warmgewalzten Stahl hergestellt. Die Herstellung aus geschmiedetem Stahl hat heutzutage aus wirtschaftlichen Gründen keine Bedeutung mehr.

Einsatzgebiete von Blankstahl:

- Hydraulikkomponenten für Fertigungsanlagen

- Komponenten für den Maschinenbau

- Anlagen- und Apparatebau

- Wellen für Elektromotoren

- Antriebs- und Verbindungselemente

- Profile für den Innen- und Außenbereich

-

BlankvergütenÖffnen oder Schließen

Ähnlich wie bei dem Blankglühen wird die Wärmebehandlung mittels Blankvergüten von blanken Werkstoffe in einem Vakuum oder in einer sauerstofffreien Atmosphäre durchgeführt. Das Oberflächenergebniss ist bei der Blankvergütung jedoch wesentlicher dunkler und rauher.

Siehe auch:

-

BlasstahlverfahrenÖffnen oder Schließen

Bei der Srahlerzeugung wird häufig Eisenschrott zur Raffination verwendet. Dazu werden Eisenschrott und flüssiges Roheisen auf 1.600 Grad Celsius erhitzt und mittels selektiver Oxidation von Verunreigungen (Phosphor, Silizium, Mangan, Kohlenstoff) befreit. Die metallischen Verunreinigungen werden dann über die Schlacke vergast. Im darauf folgenden Schritt wird der Eisenschmelze Sauerstoff und Eisenerz zugefügt. Dieses Verfahren zur Stahlerzeugung mit Zusetzen von Schrott wird Blasstahlverfahren genannt. Je nach gewünschter Stahlsorte unterscheidet das Blasstahlverfahren drei Varianten: Das Bessemer-Verfahren, das Thomas -Verfahren und das Sauerstoffaufblasverfahren.

-

BlausprödigkeitÖffnen oder Schließen

Mit Blausprödigkeit wird das Verhalten gehärteter Stähle bezeichnet, bei Anlasstemperaturen zwischen 200 und 350 Grad Celsius an Zähigkeit zu verlieren. Werden die Stähle in diesem Temperaturbereich verformt, beesteht das Risiko eines Blaubruchs. Der so entstehende Bruch nennt sich Blaubruch, da sich die Bruchfläche in Anlassfarbe blau färbt. Die Farbgebung der Bruchstelle entsteht durch die Ausscheidung von Zementit aus dem Martensit. Um das Risiko der Blausprödigkeit zu reduzieren, kann mit Hilfe von Silizium die Blausprödigkeit zu höheren Anlasstemperaturen verschoben werden.

-

BorierenÖffnen oder Schließen

Beim Borieren werden die äußeren Randzonen mttels thermochemischer Prozesse mit Bor angereichert mit dem Ziel eine verschleißfreie Oberfläche zu erhalten. Dabei wird eine Boridschicht bis in eine Tiefe von 250µm ausgebildet.

-

CAB VerfahrenÖffnen oder Schließen

Das CAB-Verfahren (CAB = Continuous Casting with Argon Bubbling, Kontinuierliches Gießen mit Argonblasen oder auch Casting with Argon Bubbling, Gießen mit Argonblasen) beschreibt ein Verfahren der Sekundärmetallurgie, das bei der Herstellung von Stahl und anderen Metallen in Gießanlagen eingesetzt wird.

Das grundlegende Prinzip des CAB-Verfahrens besteht darin, flüssiges Metall kontinuierlich in eine Gießform zu gießen, wobei während des Gießvorgangs Argongas durch das flüssige Metall geblasen wird. Dieses Verfahren bietet mehrere Vorteile:

- Entgasung: Das Argongas, das durch das flüssige Metall geblasen wird, dient zur Entfernung von Gasen und Verunreinigungen aus dem Metall, was zu einer höheren Reinheit des Endprodukts führt, da unerwünschte Gase wie Wasserstoff und Stickstoff mit dem CAB-Verfahren entfernt werden.

- Temperaturkontrolle: Das Einblasen von Argongas kann auch dazu verwendet werden, die Temperatur des flüssigen Metalls zu kontrollieren. Dies ist relevant, um sicherzustellen, dass gegossene Produkte die gewünschten mechanischen Eigenschaften aufweisen.

- Optimierung der Qualität: Das CAB-Verfahren ermöglicht eine gleichmäßigere Verteilung von Legierungselementen und Verunreinigungen im flüssigen Metall, was zu einer besseren Produktqualität führt.

- Kontinuierlicher Guss: Im Gegensatz zum herkömmlichen diskontinuierlichen Gießen ermöglicht das CAB-Verfahren einen kontinuierlichen Gussprozess, der die Effizienz erhöht und die Produktionskapazität steigert.

Das CAB-Verfahren ist in der Metallurgie eine wichtige Technik, insbesondere bei der Herstellung von Stahl und anderen Legierungen, bei denen die Reinheit und die mechanischen Eigenschaften des Endprodukts von großer Bedeutung sind. Es trägt zur Verbesserung der Qualität und Effizienz in der Metallverarbeitung bei.

-

CADÖffnen oder Schließen

Die Abkürzung CAD steht für "Computer aided Design" - in der industriellen Fertigung ist hier der Computergestützte Konstruktionsprozess komplexer Bauteile gemeint. Das CAD umfasst hier den gesamten Konstruktionsprozess, beginnend von der konzeptionellen Entwicklung, über die Formgebung, die allgemeine technische Berechnung bis hin zum Konstruktionsprozess. Das CAD schließt auch die Stücklisten ein. Die erstellten Konstruktionspläne lassen sich über genormte Schnittstellen direkt in CNC-Programme von Fertigungsmaschinen eingeben und so Prozesse vollautomatisieren.

-

CadmierenÖffnen oder Schließen

Unter Cadmieren bezeichnet man die Oberflächenbehandlung von Werkstücken mit Cadmium. Das Cadmieren erzeugt schützende Überzüge für Stahl. In seltenen Fällen werden auch nicht-Stähle cadmiert. Beim Cadmieren werden Abscheidung hauptsächlich in Cyanidbädern erzeugt. Dem Cyanidbädern werden Glänzmittel beigegeben:

- Furfural für geringe und Nickelkonzentrationen

- Cobalt für hohe Badkonzentrationen.

Die mit Cadmium-Überzügen behandelten Werkstücke werden abschließend noch in verdünnte Salpetersäure oder Chromsäure getaucht - die Oberfläche wird so passiviert und mit einen hochwertigen Glanz zu aufgewertet.

-

CAI - Computer aided IndustryÖffnen oder Schließen

Der Begriff "CAI" steht im industriellem Kontext für "Computer Aided Industry" (Computerunterstützte Industrie). CAI bezieht sich auf die Nutzung von Computersystemen und -technologien, um verschiedene Aspekte der industriellen Produktion und Fertigung zu automatisieren und zu verbessern. Dieser Ansatz hat in den letzten Jahrzehnten erhebliche Fortschritte erzielt und spielt eine entscheidende Rolle in der modernen Fertigungsindustrie.

Die Vorteile von CAI:

- Effizienzsteigerung: CAI-Systeme können dazu beitragen, den gesamten Produktionsprozess zu optimieren, was zu einer erheblichen Steigerung der Effizienz führt. Dies bedeutet, dass Produkte schneller und kostengünstiger hergestellt werden können.

- Qualitätskontrolle: Durch den Einsatz von Computern und Sensoren können Unternehmen die Qualität ihrer Produkte während des gesamten Herstellungsprozesses überwachen und sicherstellen, dass sie den erforderlichen Standards entsprechen.

- Reduzierung menschlicher Fehler: CAI-Systeme minimieren menschliche Fehler und Abweichungen, da sie in der Lage sind, repetitive Aufgaben mit hoher Präzision auszuführen.

- Flexibilität und Anpassungsfähigkeit: CAI-Systeme können schnell umprogrammiert und angepasst werden, um sich den ändernden Anforderungen des Marktes anzupassen. Dies ermöglicht es Unternehmen, sich agiler auf Veränderungen in der Nachfrage oder im Produktionsprozess einzustellen.

- Kosteneinsparungen: Durch die Automatisierung von Aufgaben und die Optimierung von Ressourcen können Unternehmen erhebliche Kosteneinsparungen erzielen (Reduzierung von Arbeitskosten und Verringerung der Materialverschwendung).

- Echtzeit-Datenanalyse: CAI-Systeme sammeln kontinuierlich Daten aus der Produktion, die in Echtzeit analysiert werden können. Dies ermöglicht es Unternehmen, Probleme frühzeitig zu erkennen und schnell darauf zu reagieren.

- Verbesserte Sicherheit: In gefährlichen oder anspruchsvollen Umgebungen können CAI-Systeme dazu beitragen, die Sicherheit der Arbeiter zu verbessern, indem sie gefährliche Aufgaben automatisieren und menschliche Exposition gegenüber Risiken minimieren.

- Bessere Ressourcennutzung: CAI kann dazu beitragen, Ressourcen wie Energie und Rohstoffe effizienter zu nutzen, was nicht nur Kosten senkt, sondern auch ökologischer ist.

- Wettbewerbsfähigkeit: Unternehmen, die CAI-Technologien einsetzen, sind oft wettbewerbsfähiger, da sie in der Lage sind, hochwertige Produkte schneller und kostengünstiger herzustellen.

Zusammenfassend lässt sich feststellen, daß CAI eine Modernisierung der industriellen Produktion unterstützt, wodurch Unternehmen ihre Wettbewerbsfähigkeiten steigern und gleichzeitige die Produktqualität erhöhen können. CAI-Systeme bedürfen allerdings einer sorgfältigen Planung und Implementierung. Es muss dazu eine hohe Wartungsdichte gewährleistet sein, um von den Vorteilen profitieren zu können.

-

CAM - Computer Aided ManufacturingÖffnen oder Schließen

CAM (Computer Aided Manufacturing, zu deutsch: Computerunterstützte Produktion) ist eine Technologie, die den Einsatz von Computern und spezieller Software zur Steuerung von Maschinen in industriellen Fertigungsprozessen ermöglicht. CAM-Systeme sind eine wichtige Komponente in der modernen Fertigung und werden in verschiedenen Branchen eingesetzt. Zu nennen sind hier die Metallverarbeitung, die Holzbearbeitung, die Elektronikfertigung und die Kunststoffherstellung. CAM bietet für Industriebetriebe viele Vorteile:

- Automatisierung: CAM-Systeme automatisieren einen hohen Anteil des Fertigungsprozesses, einschließlich der Generierung von CNC (Computer Numerical Control)-Codes für Maschinen, der Werkzeugwegplanung und der Materialzuschnittoptimierung. Dies führt zu einer erheblichen Reduzierung menschlicher Eingriffe und möglichen menschlichen Fehlern, was die Effizienz und Qualität der Produktion maßgeblich erhöht.

- Präzision: CAM-Software ermöglicht die äußerst präzise Planung und Durchführung industrieller Fertigungsprozesse. Dies ist besonders relevant für Branchen, in denen hohe Genauigkeit und stete Reproduktion von Nöten sind, beispielsweise in der Luft- und Raumfahrt oder der Medizintechnik.

- Material- und Ressourceneffizienz: Durch die Optimierung von Werkzeugwegen und Materialausnutzung können CAM-Systeme dazu beitragen, den Materialverschnitt zu minimieren und den Verbrauch von Ressourcen wie Energie und Werkzeugen dramatisch zu reduzieren.

- Schnellere Markteinführung neuer Produkte: CAM ermöglicht es Unternehmen, Prototypen und Produktionsläufe schneller herzustellen. Dies ist entscheidend, um Produkte zeitnah auf den Markt zu bringen und auf ändernde Kundenbedürfnisse schnell zu reagieren.

- Kosteneinsparungen: Die Automatisierung von Fertigungsprozessen mit CAM-Systemen kann die Arbeitskosten senken und die Produktivität steigern. Obwohl die Anschaffungskosten für CAM-Software und -Hardware anfänglich hoch sein können, führt dies langfristig oft zu erheblichen Kosteneinsparungen.

- Komplexitätsbewältigung: Mit CAM-Systemen können komplexe Bauteil-Geometrien effizient hergestellt werden. Dies eröffnet neue Möglichkeiten für das Design und die Herstellung von Produkten, die zuvor schwer zu realisieren waren.

- Qualitätskontrolle: CAM-Systeme ermöglichen eine bessere Überwachung und Kontrolle der Fertigungsprozesse. Sie können Echtzeitdaten liefern, um sicherzustellen, dass die gefertigten Teile den spezifizierten Standards entsprechen und Toleranzen eingehalten werden.

- Wettbewerbsfähigkeit: Unternehmen, die CAM-Technologie nutzen, sind oft wettbewerbsfähiger auf dem Markt, da sie in der Lage sind, hochwertige Produkte effizienter und kostengünstiger herzustellen.

-

CAQÖffnen oder Schließen

Die Abkürzung CAQ steht für "Computer aided Quality Assurance", also das Computergestützte Qualitätsmanagement. Das CAQ unterstützt Unternehmen in ihrer Qualitätspolitik und den QS-Zielen im Unternehmen. Das CAQ begleitet den kompletten Produktionsprozess, inklusive aller operativen und dienstleistenden Bereiche, wie alle Maßnahmen zur Planung und Durchführung der Qualitätssicherung.

CAQ-Systeme analysieren Prozesse wie die Prozessdatenanalyse oder das PDA, dokumentieren und archivieren qualitätsrelevante Daten zu Fertigungsprozessen. CAQ umfasst computergestützte Maßnahmen zur Planung und Durchführung der Qualitätssicherung.

CAQ-Systeme helfen auch bei der Analyse der Prozessfähigkeit von Produktionsprozessen. So können CAQ-Systeme die Stabilität und Reproduzierbarkeit von Produktionsprozesse analysieren. Durch die Verknüpfung von qualitätsrelevanter Daten mit der Bearbeitung von Reklamationen können Prozesse automatisiert und zu einer Kostenreduzierung führen.

-

CarbonitrierenÖffnen oder Schließen

Ganz verschiedenartige Metallwerkstoffe können auf der Grundlage des Carbonitrierens gehärtet werden. Das Carbonitrieren gehört zum Einsatzhärten und wird genutzt, um einen weichen und einen harten Kern bei einem Werkstoff zu erhalten und lediglich eine Härtung der Oberflächenstruktur zu garantieren.

Das Carbonitrieren kann nur solche Einhärtungstiefen relaisieren, die im mittleren und niedrigen Bereich liegen. Dies gewährleistet die Zielsetzung eines weichen Kerns.

Der Vorgang des Carbonierens erfolgt in einem Temperaturlimit zwischen 750 °C und 930 °C und kann eine Oberflächentiefe von etwa 0,06 bis 0,60 mm Tiefe härten. Die Grundlage dieser Spezialhärtung ist das Eindiffundieren von Kohlenstoff und Ammoniak in das Werkstück. In diesem Zusammenhang wird nicht das komplette Material, sondern nur die Randbereiche behandelt. Der Stickstoff im Ammoniak stellt das eigentliche Legierungselement dar und verbleibt in den Randzonen. Die Aufnahme des Stickstoffs erhöht sich mit zunehmender Werkstofftiefe. Dies bildet die Voraussetzung für einen Erhöhung der Randaushärtung und fördert einen zusätzlichen Verschleißschutz.

Durch das Carbonisieren können vorwiegend solche Stähle zonenbezogen gehärtet werden, die mit anderen Härtungsverfahren nicht verfestigt werden könnten. Unlegierte und in niedrigen Stufen legierte Stahlsorten, Automaten- und Tiefziehstähle eignen sich für diese Härtungstechnologie optimal.

Den Effekt des Carbonierens können Schwankungen innerhalb der Bearbeitungstemperaturen beeinflussen. Ist das Carbonieren abgeschlossen, werden die bearbeiteten Werkstücke abgeschreckt und einem Anlassvorgang unterzogen.

-

CermitsÖffnen oder Schließen

Cermets sind Verbundwerkstoffe, bestehend aus keramischen Werkstoffen und einer metallischen Matrix, die als Bindemittel dient. Der Begriff Cermets setzt sich aus den englischen Wörtern der Werkstoffe "ceramic und metal" zusammen.

Cermets setzen sich in der Regel aus Titancarbid (TiC) und Titannitrid (TiN) zusammen. Der Verbund dieser Werkstoffe sorgt bei den Cermets für eine hohe Härte - auch in extrem hohen Temperaturbereichen. Die Cermets verfügen zudem über eine hohe Zähigkeit, die sich aus der Bindephase von Hartstoff-Körnern ergibt.

Die physikalischen Eigenschaften von Cermits im Vergleich mit rein metallischen Werkstoffen:

- geringes Gewicht

- geringe Wärmeleitfähigkeit

- geringe Bruchzähigkeit

- höhere chemische Beständigkeit

- hohe Kantenfestigkeit

- geringer Verschleiß

Einsatzgebiete von Cermits:

- Werkzeuge für das Feindrehen

- Werkzeuge für das Gewindedrehen

- Werkzeuge für das Fräsen

- Thermoelement-Schutzrohre

- panzerbrechende Munition

-

ChromierenÖffnen oder Schließen

Das Chromieren ist eine thermochemische Diffusionsbehandlung der Randzone eines zu behandelnde Werkstückes ,mit dem Ziel die Korrosionsbeständigkeit von Werkstoffen auf ein Maximum zu erhöhen. Beim Chromieren diffundiert Chrom in unlegierte Stahlsorten ca. 10 µm-20 µm (bei niedrig legierten Stahlsorten bis zu 100 µm) in die Randschicht des Stahls ein. Die Randschicht kann sich hierbei um bis zu 35 Prozent mit Chrom anreichern. Ein optimales Ergebnis erreicht das Chromieren im Temperaturbereich zwischen 1.000-1.200 Grad Celsius. Das Einsatzgebiet chromierter Stähle ist überall dort, wo die behandelten Bauteile extremer und aggressiver Belastungen ausgesetzt und/oder permanent von Wasser umgeben sind. Ein klassisches Anwendungsgebiet sind beispielsweise Turbinenschaufeln.

-

Öffnen oder Schließen

Chromstähle sind korrosionsbeständige Stahlsorten, die einen Chromanteil von mindestens 12 Prozent besitzen. Chromstähle zeichnen sich durch eine extrem gute Beständigkeit gegenüber aggressive Angriffsmittel aus. Die Korrosionsbeständigkeit bedingt eine Vorarbeit der Oberfläche des Chromstahls, die beispielsweise durch polieren oder feinschleifen erreicht wird.

Chromstahl ist ein Edelstahl und findet u.a. Verwendung in der Pharmaindustrie, Nahrungsmittelindustrie, in der Architektur oder in der Möbelbranche, da er hygienisch und langlebig ist.

-

DauerschwingprüfungÖffnen oder Schließen

Die Dauerschwingprüfung ist ein Verfahren zur Prüfung von Materialien, insbesondere Metallen und Verbundwerkstoffen, auf ihre Ermüdungseigenschaften. Diese Art der Prüfung ist von großer Bedeutung in Branchen wie der Luftfahrt, dem Fahrzeugbau, der Bauindustrie und anderen, in denen Materialien und Bauteile wiederholten Belastungen ausgesetzt sind. Das Hauptziel der Dauerschwingprüfung besteht darin, die Lebensdauer eines Materials oder Bauteils unter zyklischer Belastung zu bestimmen.

Die Dauerschwingprüfung erfolgt normalerweise in einem Prüfstand oder einer Prüfmaschine, in der das zu prüfende Werkstück einer sich wiederholenden mechanischen Belastung, in Form von Schwingungen oder Lastwechseln, ausgesetzt wird. Während des Tests werden verschiedene Parameter gemessen, darunter die Spannungsamplitude, die Dehnung und die Anzahl der Belastungszyklen, bis das Material versagt.

Die Dauerschwingprüfung liefert wichtige Informationen über das Ermüdungsverhalten eines Materials und ermöglicht es Ingenieuren, die Lebensdauer eines Bauteils unter realen Betriebsbedingungen vorherzusagen. Sie hilft dabei, sicherzustellen, dass Materialien und Konstruktionen den erforderlichen Sicherheitsstandards entsprechen und lange genug halten, um ihre beabsichtigte Funktion zu erfüllen. Die Ergebnisse der Dauerschwingprüfung werden oft in Wöhlerlinien oder Ermüdungsfestigkeitsdiagrammen dargestellt, die Ingenieuren als Grundlage für die Konstruktion und Bewertung von Bauteilen dienen.

-

DekapierenÖffnen oder Schließen

Dekapieren ist ein chemischer Oberflächenbehandlungsprozess, der angewendet wird, um Metalloberflächen von Oxiden, Rost, Zunder und anderen Verunreinigungen zu befreien. Dieser Prozess ist insbesondere bei Edelstahl und anderen korrosionsbeständigen Legierungen von hoher Bedeutung, um deren Oberflächenbeschaffenheit und Korrosionsbeständigkeit zu optimieren.

Der Dekapierprozess involviert die Einwirkung einer Säurelösung, häufig eine Mischung aus Salz- und Flusssäure, auf die Metalloberfläche. Diese Säuren reagieren mit den Oxiden und Verunreinigungen und lösen diese auf, ohne das darunterliegende Metall wesentlich anzugreifen. Die Säurebehandlung entfernt effektiv die dünne Oxidschicht, die sich während des Walz-, Schmiede- oder Wärmebehandlungsprozesses auf der Metalloberfläche bildet, und hinterlässt eine saubere, metallisch blanke Oberfläche.

Ein entscheidender Prozess beim Dekapierens ist die nachfolgende Neutralisation und gründliche Reinigung der Oberfläche, um sämtliche Säurereste zu entfernen und so weitere Korrosion zu verhindern. Nach dem Dekapieren wird die Oberfläche oft passiviert, ein Prozess, bei dem die Oberfläche mit einer Oxidschicht überzogen wird, um die Korrosionsbeständigkeit des Metalls zu erhöhen.

Dekapieren ist ein kritischer Schritt in der Verarbeitung und Veredelung von Metallen, insbesondere bei solchen, die in korrosiven Umgebungen eingesetzt werden, wie in der chemischen Industrie, im Bauwesen oder bei der Herstellung von Küchenutensilien und medizinischen Geräten. Es ist ein Spezialverfahren, das Fachkenntnisse und eine sorgfältige Handhabung der verwendeten Chemikalien erfordert, um die Sicherheit und Umweltverträglichkeit zu gewährleisten.

-

DirekthärtenÖffnen oder Schließen

Unter Direkthärten versteht man das Härten durch direktes abschrecken, also das Abschrecken des Werkstückes unmittelbar nach der thermochemischen Wärmebehandlung. Bei aufgekohlten Werkstücken wird diese Behandlung nach dem Abkühlen eines Werkstückes auf die für den gewünschten Härtegrad geeignete Temperatur durchgeführt.

Das Direkthärten ist die Variante des Einsatzhärtens, die in der Praxis am Häufigsten eingesetzt wird. Der Vorteil des Direkthärtens sind die extrem hohen Kernhärtewerte, die man mit keiner anderen Methode erreicht. Geeignet ist das Direkthärten für Werkstoffe, die unempfindlich sind gegen Verzug oder für Werkstoffe mit hohen Maßtoleranzen.

-

DoppelhärtenÖffnen oder Schließen

Beim Doppelhärten wird das zu härtende Material in zwei kompletten Härtezyklen wärmebehandelt oder aber in zwei Schritten zunächst geglüht und dann gehärtet, wobei die Temperaturen der zwei Zyklen nahezu identisch bleiben. Ziel ist eine Verfeinerung der Korngröße des Werkstückes nach dem ersten Aufkohlen oder Austentisieren oder/und die Erhöhung der Einsatzhärtetiefe.

Ebenso kann das Doppelhärten durch ein langes Austenitisieren bzw. Aufkohlen mit einer daran anschließenden langsamen Aushärtung / Abkühlung definiert werden.

Die Vorteile des Doppelhärtens liegen in der Verfeinerung des Kerngefüges, dem Verhindern von ungewünschtem Restaustenit in der Randschicht, dem geringeren Verzug bei Materialien mit komplexen Eigenschaften und einer wesentlich genaueren Anpassung der Kernhärte und der Einsatzschicht. Anwendung findet das Doppelhärten überall dort, wo eine hohe Einsatzhärteschicht von Nöten ist, beispielsweise in sicherheitskritischen Bauteilen für die Automobil- oder Luftfahrtindustrie, sowie bei großen Getriebeteilen für Turbinen oder Nutzfahrzeuge.

-

DuplexstahlÖffnen oder Schließen

Duplexstahl ist ein rostfreier Stahl, der ein zweiphasiges Gefüge aufweist. Er besteht zu ca. 50 Prozent aus Austenit und zu 50 Prozent aus Ferrit mit Inseln aus Austenit. Duplexstähle vereinen die Eigenschaften von rostfreien Chromstählen (ferritisch oder martensitisch) und rostfreien Chrom-Nickel-Stählen (austenitisch). Duplexstahl besitzt allerdings eine weit höhere Festigkeiten als rostfreie Chrom-Nickel-Stähle, ist dabei allerdings duktiler als ein rostfreier Chromstahl. Duplexstahl weist eine hohe Korrosions- und Säurebeständigkeit auf.

Die Eigenschaften von Duplexstahl auf einen Blick:

- erhöhter Schutz vor Lochkorrosion

- hohe Festigkeit

- geringe Wahrscheinlichkeit von Spaltkorrosion

- hohe Säurebeständigkeit

-

Durchhärten, durchgreifendes HärtenÖffnen oder Schließen

Unter dem Durchhärten, welches auch als "durchgreifendes Härten" bezeichnet wird, versteht man das Wärmebehandeln eines Werkstückes mit dem Ziel, durch das Erwärmen auf Austenitisierungstemperatur, verbunden mit einem sehr schnellen Abkühlen, das Entstehen eines gleichmässig Härtegefüge (Martensit) im ganzen Werkstück zu erzeugen. Das gleichmässig Härtegefüge erstreckt sich dabei bis in den Werkstück-Kern.

Für das Durchhärten stehen dabei 3 Wärmebehandlungsverfahren in unterschiedlichen Medien zur Verfügung:

- Das Durchhärten im Vakuumofen

- Durchhärten in Schutzgas

- Durchhärten im Salzbad

Die Verfahrenswahl wird beim Durchhärten durch die Werkstückgröße und dass Chargen-Gewicht bestimmt.

-

EdelstahlÖffnen oder Schließen

Edelstahl, auch bekannt als nichtrostender Stahl, ist eine Eisenlegierung, die sich durch ihren erhöhten Widerstand gegen Korrosion, Oxidation und Verschleiß auszeichnet. Diese Eigenschaften verdankt Edelstahl hauptsächlich dem Zusatz von Chrom, welcher in einem Anteil von mindestens 10,5 Prozent vorhanden sein muss. Die Präsenz von Chrom führt zur Bildung einer unsichtbaren, passiven Chromoxid-Schicht an der Oberfläche des Metalls. Diese Schicht ist sehr dünn, selbstreparierend und schützt das Eisen vor weiterer Oxidation, was zur Korrosionsbeständigkeit des Stahls beiträgt.

Weitere Elemente wie Nickel, Molybdän, Titan, Niob und Vanadium können ebenfalls zugefügt werden, um die Eigenschaften des Edelstahls zu verbessern. Diese Zusätze erhöhen beispielsweise die Formbarkeit, Festigkeit, Schweißbarkeit und Temperaturbeständigkeit des Stahls.

Edelstahl wird in mehrere Gruppen eingeteilt, basierend auf ihrer Mikrostruktur und den spezifischen Elementen, die sie enthalten. Die häufigsten Typen sind:

- Austenitischer Edelstahl: Enthält Nickel und Chrom und zeichnet sich durch eine hohe Korrosionsbeständigkeit und hervorragende Formbarkeit aus. Er ist nicht magnetisch und behält seine Zähigkeit auch bei niedrigen Temperaturen bei.

- Ferritischer Edelstahl: Enthält hauptsächlich Chrom und hat eine ferritische Mikrostruktur. Er ist magnetisch und weist eine gute Oxidationsbeständigkeit auf, ist jedoch weniger formbar als austenitischer Stahl.

- Martensitischer Edelstahl: Enthält Chrom und geringere Mengen Nickel. Er ist hart und hat eine hohe Festigkeit, ist aber weniger korrosionsbeständig. Seine Eigenschaften können durch Wärmebehandlung verändert werden.

- Duplex-Edelstahl: Kombiniert die Eigenschaften von austenitischem und ferritischem Edelstahl. Er bietet eine höhere Festigkeit und eine verbesserte Korrosionsbeständigkeit, besonders gegenüber Spannungsrisskorrosion.

Edelstahl wird in einer Vielzahl von Anwendungen eingesetzt, darunter in der Architektur, im Automobilbau, in der Medizintechnik, in der Lebensmittelindustrie und in vielen anderen Bereichen, in denen die Korrosionsbeständigkeit von entscheidender Bedeutung ist.

Härten von Edelstahl

Der am häufigsten verwendete Härteprozess für Edelstahl ist das Abschrecken und Anlassen. Dabei wird der Stahl zuerst auf eine hohe Temperatur erhitzt und dann schnell abgekühlt (Abschrecken), gefolgt von einem Anlassen bei niedrigerer Temperatur, um die gewünschten mechanischen Eigenschaften zu erzielen.

Die genaue Kontrolle der Temperatur ist entscheidend, da eine ungleichmäßige Erwärmung oder Abkühlung zu Verzerrungen oder Rissen führen kann.

Obwohl Edelstahl für seine Korrosionsbeständigkeit bekannt ist, kann eine unsachgemäße Wärmebehandlung diese Eigenschaft beeinträchtigen. Es ist wichtig, Bedingungen zu vermeiden, die zu einer Verschlechterung der passivierenden Chromoxid-Schicht führen können.

Die spezifischen mechanischen Eigenschaften, die für die Anwendung erforderlich sind, wie Härte, Zähigkeit und Verschleißfestigkeit, müssen sorgfältig berücksichtigt werden, um die entsprechenden Wärmebehandlungsparameter zu bestimmen.

Das verwendete Abschreckmedium (Wasser, Öl, Luft etc.) beeinflusst die Abkühlgeschwindigkeit und damit die resultierenden mechanischen Eigenschaften des Stahls.

-

EinfachhärtenÖffnen oder Schließen

Das Einfachhärten ist eine Art des Einsatzhärtens bei dem ein Werkstoff nach der Aufkohlung bei Temperaturen von 630 bis 650 Grad Celsius (AC1) in einem festen Medium in einer speziellen Abschreckvorrichtung auf Raum-Temperatur abgekühlt wird. Das Einfachhärten mit Zwischenglühen stellt eine besondere Variante dieses Verfahrens dar und wird dann angewendet, wenn aufgekohlte Stellen nachträglichen abgespant werden müssen. Das Zwischenglühen erleichtert dann das Abspanen.

-

EinhärtbarkeitÖffnen oder Schließen

Der Begriff Einhärtbarkeit stammt aus der Gießereitechnik und beinhaltet eine maximal erreichbare Härtungstiefe sowie einen von der Einhärtungstiefe abhängige Härtung, die über dem Materialquerschnitt verläuft. Die Einhärtung bezieht sich bei einem Werkstoff auf einen bestimmten Tiefenbereich, der eine festgelegte Zone bis zum Rand betrifft. Grundsätzlich ist die Einhärtbarkeit ein wichtiger Parameter, welcher die Qualität von Stahl mitbestimmt und diesen dahin gehend kennzeichnet, dass die Härtung in einer spezifischen Materialtiefe erzielbar ist.

Die Einhärtbarkeit von Metallen kann durch den Einsatz von geeigneten Legierungen erhöht werden. Insbesondere Chrom, Molybdän und Nickel kommen bei Vergütungsstählen zur Anwendung, die eine erforderliche Durchhärtung benötigen. Diese ist die Voraussetzung für die Herstellung von Einsatz- und Nitrierstählen sowie von Stahlverarbeitungen, die auf das Tauch-, Flamm- und Induktionshärten vorbereitet werden sollen. Durch eine gezielte Umwandlung der Gefügestruktur kommt es zu einer Gewährleistung der Aufhärtbarkeit und der Einhärtbarkeit von Stahl. Einfluss nehmende Faktoren auf die Einhärtbarkeit von Stahl sind die vorliegenden Bemaßungen, die realisierbare Abkühlgeschwindigkeit und der Gehalt an Kohlenstoff im Atomgitter. Darüber hinaus können die Temperatur des Härtungsverfahrens sowie eine sogenannte Korngröße die Einhärtbarkeit mitbestimmen. Die Einhärtung von Stahl erfolgt als Wärmebehandlung.

-

EntkohlungstiefeÖffnen oder Schließen

Unter der Entkohlungstiefe versteht man den geografischen Punkt der Randschicht, der von der Oberfläche des Werkstückes senkrecht, die Position angibt, an dem der Kohlenstoffgehalt einem vorher definierten Grenzwert entspricht.

-

ErholungsglühenÖffnen oder Schließen

Das Erholungsglühen - auch Rekristallisationsglühen genannt - wird bei Temperaturen zwischen 400 und 930 Grad durchgeführt. Der Zweck des Erholungsglühens besteht darin, einem kalt- oder warmverformten Werkstück auf eine weitere Verformung vorzubereiten. Neben der Veränderung der Korngröße führt das Erholungsglühen auch zu einer Verbesserung der Zähigkeit des behandelten Materials.

-

EutektikÖffnen oder Schließen

Die Eutektik ist ein Zustand, der in der Materialwissenschaft und Metallurgie verwendet wird, um das Verhalten von Legierungen bei der Erstarrung zu beschreiben. Wenn eine Legierung aus zwei oder mehr Komponenten besteht, kann die Mischung einen bestimmten thermischen Punkt erreichen, an dem sie eine niedrigere Schmelztemperatur aufweist als jede der reinen Komponenten für sich allein. Dieser Punkt wird als Eutektikum bezeichnet, und der damit verbundene Zustand wird als eutektischer Zustand bezeichnet. In diesem Zustand erstarrt die Legierung gleichzeitig und bildet eine einheitliche Mikrostruktur.

Dieser Prozess ist bei eutektischen Legierungen chemisch definiert als sogenannter eutektischen Punkt, an dem sich Solidus- und Liquiduslinie berühren.

Siehe auch: Übereutektik

-

Fallgewichtsversuch nach PelliniÖffnen oder Schließen

Der Fallgewichtsversuch nach Pellini ist ein experimentelles Verfahren zur Bestimmung der Sprödbruchanfälligkeit von metallischen Werkstoffen, insbesondere von Stählen. Entwickelt von W. S. Pellini und seinen Mitarbeitern in den 1950er Jahren, zielt der Versuch darauf ab, die Übergangstemperatur zwischen sprödem und zähem Materialverhalten unter stoßartiger Belastung zu ermitteln.

Das Grundprinzip des Versuchs besteht darin, eine genormte Probe eines Werkstoffes mittels eines Pendelschlagwerks oder eines Fallgewichts mit definierter Energie zu belasten. Die Probe, gewöhnlich in Form einer gekerbten oder unkerbten Charpy-V-Probe, wird dabei unterschiedlichen Temperaturen ausgesetzt, um das Verhalten des Materials bei verschiedenen thermischen Bedingungen zu untersuchen.

Die Ergebnisse des Fallgewichtsversuchs nach Pellini werden genutzt, um die Sprödbruchübergangstemperatur (FATT, Fracture Appearance Transition Temperature) zu bestimmen. Diese Temperatur kennzeichnet den Punkt, an dem das Materialverhalten von überwiegend zähem zu überwiegend sprödem übergeht. Die FATT ist von wesentlicher Bedeutung für die Auslegung und Bewertung von Bauteilen, insbesondere in Anwendungen, bei denen die Gefahr eines Sprödbruchs besteht, wie beispielsweise im Schiffbau oder in der Petrochemie.

Die Methodik des Fallgewichtsversuchs nach Pellini hat weitreichende Implikationen für die Materialwissenschaft und das Ingenieurwesen. Sie ermöglicht es, kritische Temperaturbereiche für die Verwendung bestimmter Werkstoffe zu definieren und liefert grundlegende Daten für die Entwicklung und Auswahl von Materialien, die unter extremen Bedingungen zuverlässig funktionieren müssen.

-

FaltversuchÖffnen oder Schließen

Der Faltversuch, auch bekannt als Biege- oder Biegeversuch, ist eine Methode zur Prüfung der Materialeigenschaften, insbesondere der Duktilität und der Biegefestigkeit von Materialien. Dieser Versuch wird häufig in der Materialwissenschaft und im Ingenieurwesen verwendet, um zu beurteilen, wie sich ein Material unter Biegebelastungen verhält.

Im Faltversuch wird ein Prüfstück (normalerweise ein Metallstab oder Blech) einer Biegebelastung ausgesetzt, bis es bricht oder eine bestimmte Verformung erreicht. Die Prüfung gibt Aufschluss darüber, wie weit das Material gebogen werden kann, bevor es bricht, und bietet somit wichtige Informationen über seine Duktilität (Verformbarkeit). Die Ergebnisse des Faltversuchs sind entscheidend für Anwendungen, bei denen Materialien regelmäßigen Biegungen oder Verformungen unterworfen sind.

Der Faltversuch findet Verwendung in verschiedenen Bereichen, darunter:

- Metallurgie und Werkstofftechnik: Zur Beurteilung der Eigenschaften von Metallen und Legierungen.

Qualitätskontrolle in der Fertigung: Um sicherzustellen, dass die verwendeten Materialien den Spezifikationen entsprechen. - Forschung und Entwicklung: Für die Entwicklung neuer Materialien und die Verbesserung bestehender Materialien.

- Bauwesen: Zur Überprüfung der Eignung von Baustoffen, insbesondere von Stahl und anderen Metallen.

Der Faltversuch hilft dabei, sicherzustellen, dass Materialien die nötige Flexibilität und Festigkeit aufweisen, um in verschiedenen Anwendungen und unter verschiedenen Belastungen zuverlässig zu funktionieren.

- Metallurgie und Werkstofftechnik: Zur Beurteilung der Eigenschaften von Metallen und Legierungen.

-

FATTÖffnen oder Schließen

FATT is die Abkürzung für Fracture Appearance Transition Temperature. FATT beschreibt eine kritische Temperaturgrenze in der Charakterisierung von Werkstoffen, insbesondere von Metallen und Legierungen. Sie bezeichnet die Temperatur, bei der das Bruchverhalten eines Materials einen signifikanten Übergang von überwiegend zähem zu überwiegend sprödem Verhalten zeigt. Dieser Übergang ist besonders relevant für die Beurteilung der Leistungsfähigkeit und Sicherheit von Werkstoffen unter verschiedenen Betriebsbedingungen.

Einige Schlüsselpunkte zum Verständnis der FATT:

- Bruchverhalten von Materialien: Metalle können unter Belastung entweder ein zähes oder ein sprödes Bruchverhalten aufweisen. Zähes Bruchverhalten ist durch eine erhebliche plastische Verformung vor dem Bruch gekennzeichnet, während bei sprödem Bruch kaum plastische Verformung auftritt.

- Temperaturabhängigkeit: Das Bruchverhalten von Materialien ist stark temperaturabhängig. Bei niedrigeren Temperaturen neigen viele Metalle und Legierungen eher zu sprödem Verhalten, während sie bei höheren Temperaturen zäheres Verhalten zeigen.

- Bestimmung der FATT: Die FATT wird üblicherweise durch experimentelle Tests wie den Charpy-V-Kerbschlagbiegeversuch oder den Fallgewichtsversuch nach Pellini bestimmt. Diese Tests messen die Energieaufnahme oder die Bruchcharakteristik einer Probe bei verschiedenen Temperaturen.

- Anwendung in der Praxis: Die Kenntnis der FATT eines Materials ist entscheidend für dessen Anwendung, insbesondere in sicherheitskritischen Bereichen wie dem Bau von Druckbehältern, Brücken, Schiffen und Pipelines. Ein Material, das bei Betriebstemperaturen nahe oder unter seiner FATT eingesetzt wird, könnte ein erhöhtes Risiko für sprödes Versagen aufweisen.

- Einflussfaktoren auf die FATT: Verschiedene Faktoren wie die chemische Zusammensetzung des Materials, die Wärmebehandlung, die Art und Größe der inneren Fehlstellen sowie die mechanische Vorbelastung können die FATT beeinflussen.

FATT ist ein wichtiger Parameter für die Werkstoffauswahl und das Design von Bauteilen, da sie hilft, die Risiken eines spröden Versagens unter Betriebsbedingungen zu minimieren.

-

FederstahlÖffnen oder Schließen

Federstahl, auch als Federdraht oder Federband bekannt, ist ein Stahl, der eine hohe Elastizität und Festigkeit aufweist und sich daher für jedwede Federanwendung eignet. Federstahl besteht in der Regel aus einer Eisen-Kohlenstoff Legierung, aber oft auch andere Legierungselemente wie Silizium, Mangan, Chrom und Nickel enthält. Diese Legierungsbestandteile verleihen dem Stahl seine charakteristischen mechanischen Eigenschaften.

Zur Anwendung kommt Federstahl überall dort, wo elastische Verformungen wiederholt werden und eine Rückkehr auf eine ursprüngliche Form nötig sind.

Gängige Anwendungen von Federstahl:

- Federstahl wird in Automobilen, Lastwagen und Schienenfahrzeugen für verschiedene Arten von Federn verwendet, beispielsweise Blattfedern, Spiralfedern und Gasdruckfedern. Diese Federn sorgen für die Stoßdämpfung und unterstützen das Fahrzeuggewicht.

- In der Industrie werden Federstähle für zahlreiche Anwendungen eingesetzt, wie z.B. in Förderanlagen, Maschinenbau und in verschiedenen Vorrichtungen, die elastische Bewegungen erfordern.

- Federstahl ist ein Schlüsselmaterial in mechanischen Uhren, insbesondere in der Unruhfeder, die die Taktung und Genauigkeit der Uhr steuert.

- Federstahl wird in elektronischen Kontakten und Verbindern verwendet, um eine zuverlässige elektrische Verbindung sicherzustellen.

- In Schlössern und Schlüsseln werden oft Federstahlkomponenten verwendet, um die Schließmechanismen zu betätigen.

Federstahl gibt es in verschiedenen Formen, einschließlich Draht, Blatt oder Band, je nach den Anforderungen der spezifischen Anwendung. Er zeichnet sich durch seine hohe Elastizität, Festigkeit und Widerstandsfähigkeit gegen Ermüdung aus, was ihn ideal für Aufgaben macht, bei denen wiederholte Verformungen und eine schnelle Rückkehr zur ursprünglichen Form erforderlich sind.

-

FunkenprobeÖffnen oder Schließen

Die Funkenprobe ist eine historische Methode zur Identifizierung von Metallen anhand ihrer Funken. Diese Methode wurde in der Metallurgie und bei der Untersuchung von Metallen und Legierungen angewendet, um festzustellen, aus welchem Material ein unbekanntes Stück besteht.

Die Funkenprobe funktioniert aufgrund der unterschiedlichen chemischen Zusammensetzungen von Metallen und Legierungen. Wenn ein Metall durch Reibung oder einen Funken erzeugenden Prozess erhitzt wird, erzeugt es Funken mit charakteristischen Farben und Formen. Diese Erscheinungen sind das Ergebnis von ionisierten Gasen in der Funkenplume, die aufgrund der unterschiedlichen Elemente in der Probe unterschiedliche Farben aufweisen.

Die Funkenprobe wurde oft von Metallurgen und Schmieden verwendet, um Metalle wie Eisen, Stahl, Aluminium, Kupfer und andere zu identifizieren. Anhand der Farbe, der Dauer und anderer Eigenschaften der Funken konnten sie auf das Material schließen.

Die Funkenprobe ist in der modernen Materialwissenschaft weitgehend durch präzisere und wissenschaftlichere Analysemethoden wie Röntgenspektroskopie, Massenspektrometrie und spektrale Analyse ersetzt wurde. Diese modernen Techniken bieten eine genauere und zuverlässigere Identifizierung von Metallen und Legierungen. Die Funkenprobe hat historische Bedeutung, ist aber in der heutigen Zeit eher von akademischem Interesse als in der industriellen Anwendung.

-

GalvalumeÖffnen oder Schließen

Galvalume ist ein beschichtetes Stahlprodukt, das entwickelt wurde, um die Korrosionsbeständigkeit und Haltbarkeit von Stahl zu verbessern. Es besteht aus einem Stahlkern, der mit einer speziellen Legierung beschichtet ist. Diese Legierung ist chemisch zusammengesetzt aus Aluminium, Zink und einer kleinen Menge Silizium. Die typische Zusammensetzung der Galvalume-Beschichtung ist:

- Aluminium (Al): 55%

- Zink (Zn): 43,4%

- Silizium (Si): 1,6%

Eigenschaften der Galvalume-Beschichtung

- Korrosionsbeständigkeit:

- Aluminium: Bietet hervorragenden Schutz vor atmosphärischer Korrosion, insbesondere in stark korrosiven Umgebungen wie Industriegebieten oder Küstenregionen. Aluminium bildet eine passive Oxidschicht, die das darunterliegende Material schützt.

- Zink: Bietet einen kathodischen Schutz, indem es sich bevorzugt opfert, um den Stahlkern zu schützen. Dies bedeutet, dass Zink zuerst korrodiert und somit den Stahlkern vor Korrosion schützt.

- Wärmereflexion:

- Die Aluminiumkomponente in der Galvalume-Beschichtung reflektiert effektiv Wärme und Licht, was zu einer verbesserten Energieeffizienz führt, insbesondere bei Dachanwendungen.

- Haltbarkeit und Lebensdauer:

- Galvalume hat eine längere Lebensdauer im Vergleich zu rein verzinktem Stahl, insbesondere in Umgebungen, die hohen Temperaturen oder chemischen Einflüssen ausgesetzt sind.

- Schutz vor mechanischen Beschädigungen:

- Die Siliziumkomponente in der Beschichtung verbessert die Haftung und Haltbarkeit der Legierungsschicht und verhindert Rissbildung bei mechanischer Beanspruchung.

Anwendungen

Aufgrund seiner hervorragenden Eigenschaften wird Galvalume in einer Vielzahl von Anwendungen eingesetzt, darunter:

- Dach- und Fassadenverkleidungen: In Wohn-, Gewerbe- und Industriegebäuden.

- Bauprodukte: Wie z. B. Regenrinnen, Dächer, Wandpaneele und ähnliche Produkte.

- HVAC

- Systeme: Komponenten für Heizungs-, Lüftungs- und Klimaanlagen.

- Automobilindustrie: Karosserieteile und andere Komponenten, die Korrosionsschutz erfordern.

-

GalvanisierenÖffnen oder Schließen

Das Galvanisieren ist eine Art der Oberflächenveredlung bzw. der Oberflächenbeschichtung. Dabei werden mit einer elektrochemischen Abscheidung Überzüge auf metallischen Werkstücken erzeugt. Die Werkstücke werden dazu in ein elektrolytisches Bad getaucht durch das Gleichstrom fließt. Die im elektrolytischen Bad gelösten Metallionen (Kupfer, Zink, ...) lagern sich durch Reduktion auf dem Werkstück ab und erzeugen so eine Oberflächenbeschichtung. Hierbei wird in der regel das Ziele verfolgt wird, dem Werkstück eine gute Korrosionsbeständig zu verleihen. Das Galvanisieren kommt auch bei der Verzierung/Veredlung von Metallen mit Gold oder anderen Edelmetallen zum Einsatz.

-

Gamma-EisenÖffnen oder Schließen

Gamma-Eisen ist eine Bezeichnung für eine der drei Hauptphasen von Eisen bezogen auf seine Kristallstruktur in unterschiedlichen Temperatur- und Druckbereichen. Die anderen beiden Hauptphasen sind Alpha-Eisen und Delta-Eisen.

Gamma-Eisen, auch bekannt als Austenit, hat eine kubisch-flächenzentrierte (kfz) Kristallstruktur. Diese Phase tritt bei höheren Temperaturen auf, normalerweise oberhalb von etwa 912 Grad Celsius (1.674 Grad Fahrenheit). Bei Raumtemperatur und darunter tritt Alpha-Eisen auf, das eine kubisch-raumzentrierte (krz) Kristallstruktur aufweist. Delta-Eisen, das eine hexagonale dichteste Kugelpackung (hdp) hat, tritt bei noch niedrigeren Temperaturen und höherem Druck auf.

Gamma-Eisen ist für seine besonderen Eigenschaften bekannt, darunter eine erhöhte Duktilität und Zähigkeit im Vergleich zu Alpha-Eisen..

Einsatzgebiete von Gamma-Eisen:

- Rostfreier Stahl: Rostfreier Stahl, der in vielen Industrien wie der Lebensmittelverarbeitung, Chemie und im Bauwesen verwendet wird, enthält oft Gamma-Eisen. Diese Legierung bietet hervorragende Korrosionsbeständigkeit und eine glänzende Oberfläche.

- Hitzebeständige Legierungen: Gamma-Eisen ist in Legierungen für Hochtemperaturanwendungen enthalten, beispielsweise in der Luft- und Raumfahrt und der Energieerzeugung. Diese Legierungen sind beständig gegenüber hohen Temperaturen und Oxidation.

- Schmuck und Uhren: In der Schmuckherstellung wird rostfreier Stahl aufgrund seiner Glanz- und Korrosionsbeständigkeit oft für Schmuckstücke verwendet. Uhrengehäuse und -armbänder bestehen ebenfalls oft aus rostfreiem Stahl.

- Medizintechnik: Rostfreier Stahl mit Gamma-Eisen findet Anwendung in der Medizintechnik, z.B. für chirurgische Instrumente und Implantate, aufgrund seiner Biokompatibilität und Korrosionsbeständigkeit.

- Automobilindustrie: Gamma-Eisen wird in einigen Autoteilen verwendet, wie etwa Auspuffanlagen, aufgrund seiner Hitzebeständigkeit und Festigkeit.

- Lebensmittelverarbeitung: Aufgrund seiner Korrosionsbeständigkeit wird Gamma-Eisen in Anlagen und für Werkzeuge für die Lebensmittelverarbeitung verwendet, um Lebensmittelhygiene und -sicherheit zu gewährleisten.

- Chemische Industrie: In der chemischen Industrie kommt rostfreier Stahl mit Gamma-Eisen in Behältern, Rohren und Apparaten zum Einsatz, da er gegenüber aggressiven chemischen Substanzen beständig ist.

- Bauwesen: Rostfreier Stahl wird im Bauwesen in verschiedenen Anwendungen eingesetzt, beispielsweise für Geländer, Treppen, Fassadenverkleidungen und andere architektonische Elemente.

- Energieerzeugung: In der Energieerzeugung wird Gamma-Eisen in Turbinen und Wärmetauschern eingesetzt, da es hohen Temperaturen und Drücken standhält.

-

GefügeÖffnen oder Schließen

Ein Gefüge im Bereich der Werkstoffkunde beschreibt den Aufbau und die Beschaffenheit der Einzelteile des Gesamten auf mikroskopischer Ebene. Das Gefüge ist ein charakteristisches Eigenmerkmal jeder kristallinen Gesamtmenge und wird durch den (Gitter-) Aufbau, die Element, der Lage und der Anordnung bestimmt. Die Gefügeeigenschaften geben Auskunft über die Zusammensetzung, die Festigkeit und den Zustand eines Werkstoffes.

In der Metallurgie unterscheidet man zwischen Primärgefüge und Sekundärgefüge. Das Primärgefüge entsteht bei dem Abkühlen eines Werkstückes nach der Schmelze, indem die Kristalle gegeneinander wachsen. Das Sekundärgefüge entsteht unfreiwillig in Form kleiner Körner aufgrund von Restwärme nach dem Schmelzvorgang

-

GlühenÖffnen oder Schließen

Das Glühen beschreibt die Wärmebehandlung eines Werkstückes, welche in mindestens 3 Phasen unterteilt ist:

Das Aufwärmen (1.Phase) erwärmt das zu behandelnde Material auf die gewünschte Haltetemperatur.

Die Haltetemperatur (2.Phase / Haltephase) ist zum einen vom gewünschten Ergebnis der zu erzielenden Materialeigenschaft, aber auch von der Werkstoffgeometrie abhängig. Die Anordnung der Bauteile in der Anlage hat hierbei zusätzlichen Einfluss auf die Haltetemperatur und Haltezeit.

In der 3.Phase (Abkühlphase) wird das behandelte Werkstück auf die Umgebungstemperatur herunter gekühlt.Die Geschwindigkeit in der das Werkstück aufgewärmt und/oder abgekühlt wird nimmt ebenfalls Einfluss auf das Ergebnis und damit auf die zu erzielende Materialeigenschaft.

Je nach gewünschter Materialeigenschaft, unterscheidet man nach verschiedenen Methoden des Glühens:

- Weichglühen

- Spannungsarmglühen

- Normalglühen

- Grobkornglühen

- Rekristallisationsglühen

- Diffusionsglühen

- Anlassen

-

Öffnen oder Schließen

Unter grünem Wasserstoff versteht man Wasserstoff, der mithilfe Elektrolyseuren durch Wasserspaltung hergestellt wird. Die für den Prozess der Elektrolyse notwendige Energie stammt bei grünem Wasserstoff ausschließlich aus regenerativen, erneuerbaren Energiequellen (Windenergie oder Sonnenenergie). Damit gilt die grüne Wasserstoffgewinnung als klimaneutral, nachhaltig und umweltschonend und als Substitut für fossile Energieträger wie Kohle, Erdöl oder Erdgas. Mit Wasserstoff wird so eine speicherbare Sekundärenergie gewonnen mit der eine zeitliche und örtliche Entkopplung zwischen Erzeugung und Verbrauch erreicht werden kann. Im Gegensatz zu fossilen Energieträgern entsteht bei dem Verbrauch von Wasserstoff kein klimaschädliches CO2.

Zukünftig Einsatzbereiche von grünem Wasserstoff:

- Düngemittel

- Hydrierung

- Methanol

- Hydrocracking

- Entschweflung

- Schifffahrt

- Mobile Maschinen

- Stahlherstellung und Verarbeitung

- Langfrist Stromspeicher

-

HärtegradÖffnen oder Schließen

Der Härtegrad beurteilt die Härte einer Oberfläche oder einer Beschichtung und bestimmt damit das Verschleißverhalten eines Werkstückes. Allgemein bezeichnet die Härte den mechanische Widerstand, den ein Werkstoff dem Eindringen eines anderen Körpers entgegensetzt. Dabei definiert der Härtegrad nicht nur die mechanische Widerstandsfähigkeit gegenüber härteren Materialien, sondern auch gegenüber weicheren oder gleich harten Werkstoffen.

Zur Bestimmung des Härtegrades wurden verschieden Messverfahren entwickelt. Der allgemeine Standard zur Ermittlung des Härtegrades in Härterein ist die Härteprüfung nach Rockwell. Als Ergebnis liefert die Härteprüfung nach Rockwell HRC Werte - je höher der HRC ist, desto härter ist der Stahl. Bei der Härteprüfung nach Rockwell wird abgerundeter Diamantkegel in einem Winkel von einem 120° zwei mal(Vorkraft mit 98,07 Newton und Hauptkraft mit 1372,93 Newton) in den Prüfling gepresst. Der Druck wird für einige Sekunden gehalten und die Eindringtiefe e gemessen. Der Härtegrad wird dann mittels der Formel: HRC = (0,2 - e)500 sprich: [(0,2 minus bleibende Eindringtiefe) mal 500] berechnet.

Weitere bekannte Messverfahren zur Bestimmung des Härtegrades sind die Härteprüfung nach Brinell und Vickers.

Der Härtegrad ist von von der Festigkeit abzugrenzen. Die Festigkeit definiert die Widerstandsfähigkeit von Materialien gegenüber Verformung und Trennung.

-

HärtenÖffnen oder Schließen

Das Härten eines Werkstoffes führt zu einer besseren Widerstandsfähigkeit des Werkstoffs, durch Umwandlung des Gefüges. Um die Festigkeit eines Werkstoffes zu erhöhen kann man drei verschiedene Methoden anwenden.

Umwandlungshärtung

Die Umwandlungshärtung ist eine Wärmebehandlung, bei der der Werkstoff auf eine bestimmte Temperatur erwärmt wird und sich Austenit oder Martensit bildet (siehe Austenitisieren und Martensit).

Ausscheidungshärtung

Die Ausscheidungshärtung ist wie die Umwandlungshärtung eine Wärmebehandlung eines Werkstoffs. Durch die Ausscheidungshärtung wird ein Werkstoff so erwärmt, das sich beim Abschrecken Fremdatome vom Stoff trennen.

Kaltverfestigung

Von Kaltverfestigung spricht man, wenn es zu einer Erhöhung der Versetzungsdichte im Gefüge des Werkstoffs kommt.

-

Härteprüfung, HärteprüfverfahrenÖffnen oder Schließen

Mit der Härteprüfung werden bestimmte die Materialeigenschaften nach dem Härten geprüft. Die Prüflinge werden dazu nach speziellen, genormten Verfahren auf ihre Festigkeit, Zähigkeit und/oder Verschleißfestigkeit im Labor geprüft. In der allgemeinen Fachliteratur wird die Härteprüfung als "eine Prüfung zum Bestimmen des Widerstands, den ein Werkstoff der dauerhaften Verformung durch Eindringen eines härteren Eindringkörpers entgegensetzt wird" beschrieben. Die Härte eines Werkstoffes gehört nicht zu dessen Grundeigenschaften und es bedarf zur Beurteilung der Härte einen quantitativen Wert in Bezug zu Folgenden zu setzen:

- die anliegende Kraft am Eindringkörper

- ein Last-Zeit-Profil inklusive der Lasteinwirkdauerdie

- Form des Eindringkörpers

Die Härteprüfung wird, je nach Material, Werkstückgröße und geometrischer Komplexität nach folgenden Härteprüfverfahren ermittelt:

- Härteprüfverfahren nach Vickers

- Härteprüfverfahren nach Rockwell

- Härteprüfverfahren nach Brinell

-

HärtetiefeÖffnen oder Schließen

Unter der Härtetiefe versteht man den Abstand, der senkrecht gemessen von der Oberfläche des behandelten Werkstückes, zu der Zone die dem gewünschten Härtegrad entspricht. Um die Härtetiefe zu ermitteln, wird der Prüfling in der Regel im Labor mittels Härteprüfmaschinen analysiert. Der große Vorteil in der Bestimmung der Härtetiefe mit Hilfe von Härteprüfmaschinen ( im Gegensatz zu manuellen Prüfungen) liegt in der zerstörungsfreien Erhaltung des Prüflings - die manuelle Ermittlung der Härtetiefe zerstört den Prüfling. Weitere Vorteile der Härteprüfmaschinen sind die verbesserte Genauigkeit der Messung und der geringere Aufwand an Zeit und Kosten.

-

Härtung durch AbschreckungÖffnen oder Schließen

Dieses Härteverfahren beruht auf dem schnellen Herabsetzen der Materialtemperaturen in Stahl. Nicht alle Stahlsorten können für das Härten durch Abschrecken eingesetzt werden. Der Werkstoff muss einen Anteil von Kohlenstoff von mindestens 0,35 % aufweisen.

Ein wichtiger Parameter, der während dieses Prozesses beobachtet und kontrolliert werden muss, ist die kritische Abkühlgeschwindigkeit. Diese kann die Härtungsqualität ganz enorm beeinflussen.

Die hoch erhitzen Stahlarten gelangen in kaltes Wasser, welches mit verschiedenen Beigaben angereichert ist. Diese tragen dazu bei, dass eine abgewandelte Oberflächenspannung des Wassers entsteht um verschiedene negative Nebenwirkungen beim Einleiten zu vermeiden.

Neben Wasser werden auch Abkühlmedien wie spezielle mit Salz angereicherte Wasserbäder, kalte Luft oder sogenannte Polymerlösungen genutzt. Für Spezialanwendungen kommen ebenso beider Härtung durch Abschrecken weitere Gase wie Stickstoff oder Argon sowie das ein luftleerer Raum in Frage. Im Gegensatz dazu kann das Härten von Stahl ohne zusätzliche Härtungsmedien vorgenommen werden. Als Alternative eignet sich die Einwirkung von Laserstrahlen oder elektronengestützten Strahlen auf den Werkstoff, um einem Härtung zu erzielen.

Grundsätzlich erfolgt die Härtung durch Abschrecken erst nach dem Durchlaufen der Erhitzung, bis der Werkstoff eine grundlegende Härtungstemperatur besitzt. Nun erst erfolgt das Eintauchen des Materials. Dem Abschrecken folgen das Anlassen und ein anschließendes Abkühlen an der Umgebungsluft.

-

Hochwarmfester StahlÖffnen oder Schließen

Hochwarmfester Stähle wird im industriellen Umfeld überall dort benötigt, wo Stahl extremen thermomechanischen Belastungen ausgesetzt ist. Hochwarmfester Stahl weist dabei eine hohe Festigkeit in großen und schwankenden Temperaturbereichen auf. Hochwarmfester Stähle können in einem korrosiven Umfeld Temperaturen bis zu 800 Grad Celsius lange standhalten.

-

IF Stahl - Interstitial Free StahlÖffnen oder Schließen

IF-Stahl (Interstitial Free) ist eine Stahlsorte, die hochgradig duktil ist und sich durch eine eine gute Verformbarkeit ausszeichnet. IF Stahl ist kohlenstoffarm, denn bei der Herstellung von IF Stahl werden interstitielle Elemente wie Stickstoff, Kohlenstoff und Sauerstoff entfernt, da diese Sprödigkeit verursachen und dadurch die Formbarkeit verringern.

Der Begriff „Interstitial“ bezieht sich auf die Zwischenräume innerhalb der Metallgitterstruktur der Eisenatomene, in denen andere Elemente engelagert werden können. Durch das Entfernen dieser Zwischenelemente hat IF-Stahl eine gleichmäßigere und konsistentere Struktur, wodurch sich die Formbarkeit, bei gleichzeitig höher Reißfestigkeit, deutlich erhöht.

IF-Stahl wird aufgrund seiner hervorragenden Formbarkeit, Schweißbarkeit und hohen Festigkeit in der Automobilindustrie häufig für den Karosseriebau und für Strukturbauteile verwendet. IF-Stahl findet auch bei der Herstellung von Werkzeugen und Alltags-Produkten eine breite Verwendung. Er kommt überwiegend dort zum Einsatz wo eine hohe Formbarkeit und eine glatte Oberflächenbeschaffenheit erforderlich ist.

-

InchromierenÖffnen oder Schließen

"Inchromieren" bezeichnet ein Oberflächenbehandlungsverfahren, das zur Erhöhung der Korrosionsbeständigkeit und zur Verbesserung der mechanischen Eigenschaften von metallischen Werkstoffen eingesetzt wird. Es handelt sich dabei um ein chemisches oder elektrochemisches Verfahren, bei dem eine dünne, harte Chromoxidschicht auf die Oberfläche des zu behandelnden Materials aufgebracht wird. Dieser Prozess wird auch als Chromatieren oder Chromatierung bezeichnet.

Der Begriff leitet sich von dem lateinischen Wort "chromium" für das chemische Element Chrom ab. In der Praxis wird die Chromatierung häufig an Aluminium und seinen Legierungen angewendet, um eine widerstandsfähige Schutzschicht zu erzeugen, die vor Oxidation und anderen korrosiven Einflüssen schützt. Die resultierende Chromoxidschicht bietet nicht nur chemischen Schutz, sondern verbessert auch die Haftfähigkeit nachfolgender Lack- oder Beschichtungsschichten, was besonders in der Luft- und Raumfahrt sowie in der Automobilindustrie von Bedeutung ist.

Das Inchromieren kann durch verschiedene Techniken erreicht werden, wobei die häufigsten Methoden das chemische Bad (Tauchverfahren) oder das elektrochemische Verfahren (Elektrolyse) sind. In beiden Fällen werden die metallischen Werkstücke in eine wässrige Lösung getaucht, die Chromsäure oder Chromate enthält. Durch chemische Reaktionen wird dabei eine dichte und homogene Schicht von Chrom(III)-Oxid auf der Werkstückoberfläche gebildet.

Zusammengefasst dient das Inchromieren der Verbesserung der Korrosionsbeständigkeit, der mechanischen Festigkeit und der Haftfähigkeit von Oberflächenbeschichtungen auf metallischen Werkstoffen durch die Applikation einer Chromoxidschicht.

In der Praxis wird zwischen dem Weich- und Hartinchromieren unterschieden:

Der Unterschied zwischen Weich- und Hartinchromieren liegt hauptsächlich in der Art der gebildeten Chromoxidschicht und den damit verbundenen Eigenschaften und Anwendungsbereichen der behandelten Werkstücke.

In der Praxis wird zwischen dem Weich- und Hartinchromieren unterschieden. Diese unterschiedlichen Verfahren des Inchromierens werden entsprechend den spezifischen Anforderungen und Anwendungsbereichen ausgewählt, um die bestmöglichen Eigenschaften der zu behandeldende Werkstücke zu erreichen.

Weichinchromieren

Weichinchromieren, auch als Chromatieren bekannt, ist ein chemisches Oberflächenbehandlungsverfahren, bei dem eine dünne, schützende Chromatschicht auf die Oberfläche des Werkstücks aufgebracht wird. Diese Schicht besteht in der Regel aus Chrom(III)- oder Chrom(VI)-Oxiden und ist relativ weich und flexibel.

Eigenschaften:

- Dünne Schicht: Die Schichtdicke liegt typischerweise im Bereich von einigen Nanometern bis wenigen Mikrometern.

- Korrosionsschutz: Bietet guten Schutz gegen Korrosion, insbesondere für Aluminium und seine Legierungen.

- Verbesserte Haftung: Erhöht die Haftung von nachfolgenden Lacken, Farben oder Klebstoffen.

- Farbliche Markierung:** Kann farbliche Veränderungen wie gelbliche oder grünliche Tönungen auf der Oberfläche erzeugen.

Anwendungen:

- Luft- und Raumfahrtindustrie: Schutz von Aluminiumteilen.

- Elektronik: Schutz von Kontakten und Leiterplatten.

- Automobilindustrie:** Schutz von Karosserieteilen und anderen Bauteilen aus Aluminium.

Hartinchromieren

Hartinchromieren ist ein elektrochemisches Verfahren, bei dem eine dickere und härtere Chromschicht auf die Oberfläche des Werkstücks aufgebracht wird. Diese Schicht besteht aus metallischem Chrom und ist extrem widerstandsfähig gegen mechanische Beanspruchung.

Eigenschaften:

- Dicke Schicht: Die Schichtdicke liegt typischerweise im Bereich von 20 bis 500 Mikrometern.

- Hohe Härte:** Die resultierende Schicht ist extrem hart und widerstandsfähig gegen Abrieb und Verschleiß (Härte bis zu 1000 HV).

- Korrosionsschutz:** Bietet exzellenten Schutz gegen Korrosion, selbst unter extremen Bedingungen.

- Glatte Oberfläche: Erzeugt eine glatte, glänzende Oberfläche mit sehr niedrigen Reibungskoeffizienten.

Anwendungen:

- Maschinenbau: Beschichtung von Zylindern, Kolben und anderen stark beanspruchten Maschinenteilen.

- Werkzeugbau: Schutz und Verlängerung der Lebensdauer von Schneidwerkzeugen und Formen.

- Automobilindustrie: Beschichtung von Motorkomponenten und anderen Teilen, die hohen mechanischen Belastungen ausgesetzt sind.

-

InduktivhärtenÖffnen oder Schließen

Das Induktiv- oder Induktionshärten ist eine klassische Härtungsprozedur, die bei Werkstücken mit ausgefallenen und komplizierten Gestaltungen effizient ist. Dies ist in der Regel in solchen Branchen der Fall, in denen Werkzeuge angefertigt werden und bei denen die Materialien eine große Härte aufweisen müssen.

Beim Induktionshärten wird nicht das gesamte Werkstück zur Erhitzung gebracht wie beim herkömmlichen Härten, wobei sich diese leicht verziehen konnte. Das Induktivhärten basiert auf der Aufheizung von solchen Zonen am Werkstück, die erfahrungsgemäß einem hohen Verschleiß unterliegen. Nach dem Erhitzen erfolgt ein abruptes Abkühlen dieses Bereichs und ein sogenannter Verzug wird damit verringert. Nach diesem Vorgang wird die Aushärtung der Randschicht vollzogen.

Für das Induktivhärten können nur speziell ausgerüstete Maschinen eingesetzt werden. Diese sind mit einer enorm leistungsfähigen Energiequelle ausgerüstet, die als Hoch- oder Mittelfrequenzumrichter bezeichnet wird. Das Induktivhärten wird durch elektrischen Strom gewährleistet und kann gegenwärtig auf CNC gesteuerten Werkzeugmaschinen durchgeführt werden. Diese leiten die Energie lediglich in die randnahen Bereiche, um diese einer Härtung zu unterziehen. Die Grundlage dafür stellt ein Induktor aus Kupfer dar. Dieser leitet ein magnetisches Feld aus der genannten Energiequelle zum Werkstoff, ohne dieses zu berühren. Aufgrund der großen Hitzeentwicklung wird der Induktor beständig gekühlt. Die Hitze führt zu einer Aufheizung des Werkstückes in dem Bereich, in dem der Induktor entlang gleitet. Der Abstand zum Werkstoff bewegt sich im Limit weniger Millimeter. Gearbeitet wird mit Temperaturen zwischen 820 °C bis 1.050 °C.

Das Induktions- oder Induktivhärten ist eine Technologie, die wie auch andere Härtungsverfahren automatisiert werden kann. Diese Spezialtechnologie kann vorwiegend auch bei schwer zu härtenden Materialien durchgeführt werden kann und optimale Härtungsresultate erzielt.

-

InertgaseÖffnen oder Schließen

Inertgase, auch als Edelgas bekannt, bezeichnen eine Gruppe chemischer Elemente, die sich im Allgemeinen durch eine sehr geringe Reaktivität mit anderen Stoffen auszeichnen. Zu den Inertgasen gehören Helium (He), Neon (Ne), Argon (Ar), Krypton (Kr), Xenon (Xe) und Radon (Rn), die die VIII Spalte (auch bekannt als Gruppe 0 oder Edelgase) des Periodensystems bilden.

Diese Elemente werden als „inert“ oder „edel“ bezeichnet, da sie nur schwer mit anderen Elementen oder Verbindungen reagieren. Inertgase sind aufgrund ihres Aufbaus, der eine vollständige äußere Elektronenhülle aufweist, für ihre stabile, unreaktive Natur bekannt. Dieser Aufba erschwert es den Inertgasen, chemische Bindungen mit anderen Elementen einzugehen, weshalb sie häufig als Schutzgas in industriellen Prozessen (auch in der Härterei) verwendet werden, um chemische Reaktionen zu verhindern oder eine stabile Atmosphäre in kontrollierten Umgebungen herzustellen.

Bei der Stahlherstellung haben die Eigenschaften der Inertgase einen hohen Nutzwert. Sie verhindern bei der Stahlschmelze die ungewünschte Oxidation oder finden Verwendung als Fördergas in der Sekundärmetallurgie.

-

Öffnen oder Schließen