Grundlagen der Härteprüfung

Das Härten von Werkstücken erfordert ein Höchstmaß an Genauigkeit, denn die Anforderungen an die Bauteile sind mitunter extrem hoch, Abweichungen von den geplanten Eigenschaften dürfen defacto nicht auftreten. Härteren sind verarbeitende Betriebe, das heißt die Werkstücke, die weiterverarbeitet werden haben sie nicht selbst produziert und sind im Besitz des Auftraggebers. Daher gilt es bei der Qualitätsprüfung der Härteergebnisse genau zu kontrollieren, zu dokumentieren und zu archivieren. Neben der Einhaltung von ISO Normen zur Einhaltung von Qualitätsstandards, kommen in modernen Härterereien auch ausgeklügelte Chargenüberwachungssysteme zum Einsatz.

Im Labor werden Werkstückproben aus den gehärteten Proben entnommen und einer manuellen Härteprüfung unterzogen. Dabei werden sowohl die mechanischen Eigenschaften einzelner Gefügebestandteile wie Ferrit, Martensit, als auch einzelne Schichtende die Nitrierschichten oder die gehärtete Randschicht) geprüft. des Weiteren werden die mechanische Kenngrößen wie Zugfestigkeit und Streck? oder Dehngrenzen geprüft.

Von hoher technischer Bedeutung sind Härteprüfverfahren, bei denen der Prüfkörper unter statischer (stoß frei und langsam) Belastung in den Prüfling eindringt. Der Prüfkörper wird dabei mit einer definierten Kraft in die Oberfläche des Prüflings eingedrückt und entweder die Größe des Eindrucks oder die Eindringtiefe gemessen.

Zur Ermittlung und Überprüfung des Härtewertes stehen zwei renommierte Prüfverfahren zur Verfügung - die Härteprüfung nach Vickers und die Härteprüfung nach Rockwell.

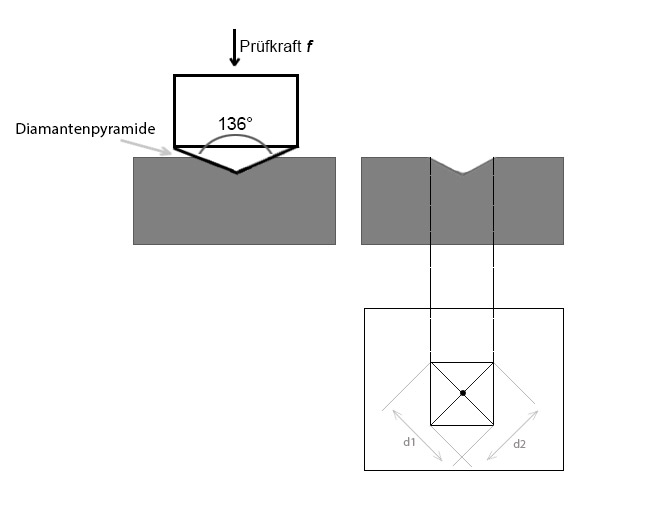

Härteprüfverfahren nach Vickers

Beim Härteprüfverfahren nach Vickers dringt ein pyramidisch geformter Diamant mit quadratischer Grundfläche im Winkel von 136° mit einer kraft F in das zu prüfende Werkstück ein. Im Werkstück entsteht so eine negativ konkaver Pyramidenabdruck. Im Anschluss werden die Eindruckdiagonalen mit einer Genauigkeit von 0,0002 mm gemessen (Mittelwert). Die Vickershärtezahl HV ist das Verhältnis zwischen aufgebrachter Prüfgesamtkraft (F) und der Oberfläche des Eindrucks. Die Prüfung lässt sich mit unterschiedlichen Prüfgkräften wiederholen und liefert miteinander vergleichbare Werte, da stets ein einziger Eindringkörper vorgesehen ist. Voraussetzung ist ein homogenes Material, also ohne Schichtungen verschiedener Härten. Materialien mit Härte Schichtungen lassen sich aber auch mit der Härteprüfverfahren nach Vickers Prüfen. Dazu werden ansteigende Prüfkräfte nacheinander verwendet, um die Dicke der wärmebehandelten Oberfläche zu bestimmen.

Für das Härteprüfverfahren nach Vickers gilt die Regel: Mindestdicke = 10 x Eindrucktiefe, die Diagonale darf also nicht länger als 2/3 der Probendicke sein.

Anwendung findet die Vickers Prüfung vor allem bei kleinen, dünnen und homogenen Werkstücke und liefert im Labor mithilfe bildgebender Verfahren wie einem Mikroskop oder einem Projektor sehr genaue Ergebnisse, die sich mit automatisierter Bildauswertung am Computer automatisieren lassen.

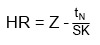

Härteprüfverfahren nach Rockwell

Das Härteprüfverfahren nach Rockwell wird entweder mit einer Stahlkugel (wahlweise Hartmetallkugel) oder mit einem Diamantkegel vollzogen. Bei weichen bis mittelharten Werkstücken wird mit der Stahlkugel geprüft, der Diamantkegel wird bei allen metallischen Werkstücken benutzt, wohingegen die Hartmetallkugel nur in Ausnahmefällen eingesetzt wird. Die Härteprüfung nach Rockwell erfolgt in drei Schritten:

- Der Eindringkörper drückt zunächst mit einer Prüfkraft F0 und einer Strecke t0 in die Oberfläche des Werkstückes ein um Unregelmäßigkeiten in der Oberflächenschicht ausschließen.

- Mit einer anschließenden Prüfkraft F1 dringt der Prüfkörper in zwei bis acht Sekunden um die Strecke Δt in den Prüfkörper ein und wird für eine Dauer von 4 Sekunden konstant gehalten.

- Im Anschluss wird das zu prüfende Werkstück um die Vorlast F0 entlastet. Der Eindringkörper bewegt sich hierbei um den elastischen Anteil der Verformung tel nach oben zurück. Als Ergebnis lässt sich die bleibende Eindringtiefe tbl (tgesamt ? t0) messen.

Die Rockwell Härte kann entweder direkt am Prüfgerät abgelesen oder nach der folgenden Formel berechnet werden:

In Abhängigkeit der Prüfvorkraft, Prüfzusatzkraft und des Eindringkörpers wird zwischen dem Rockwell B (Stahlkugel) und dem Rockwell C Verfahren (Kegel) unterschieden.

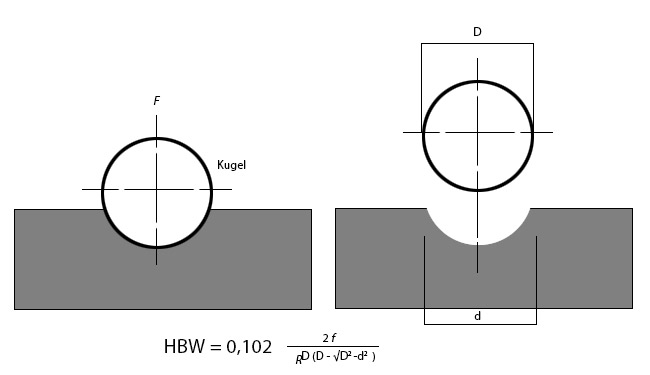

Härteprüfverfahren nach Brinell

Bei der Härteprüfung nach Brinell besteht wird ein kugelförmiger Eindringkörper von verschiedenen Durchmessern (gemessen in mm und nicht in den Rockwell-Maßen in Zoll) für einen Zeitraum von zehn bis fünfzehn Sekunden mit einer bestimmten Prüfgesamtkraft auf die zu prüfende Oberfläche eingedrückt. Die Oberfläche des Werkstücks muss dabei immer glatt und eben sein.

Mit einem optischen Bildgeber (Mikroskop oder Projektor) wird der Durchmesser des entstanden Abdruck in Form einer Kugelkalotte gemessen und das Verhältnis von aufgebrachter Prüfgesamtkraft zur Oberfläche der Kugelkappe bestimmt und berechnet.

Gemäß der Prüfnorm EN ISO 6506-1 muss bei der Härteprüfung nach Brinell der Durchmesser des Eindrucks zwischen 0,24 und 0,6 des Durchmessers des Kugeleindringkörpers sein. Damit in der Prüfpraxis die Prüfnorm eingehalten werden kann, bedarf es einem gewissen Beanspruchungsgrad, der nach der Formel: 0,102 F / D² berechnet wird. Mit Hilfe der sich daraus ergebenden Beanspruchungsgrade lassen sich verschiedene Prüf-Ergebnisse in Relation setzen.

Ein großer Vorteil der Härteprüfung nach Brinell ist das sich besonders hohe Prüfkräfte verwenden lassen. Als Nachteil lässt sich festhalten, dass sie nicht für Serienprüfungen geeignet ist, da die zu messende Fläche gut vorbereitet werden muss um eine hohe Genauigkeit zu erreichen.

Zurück