Härterei der Zukunft

Die energieintensive Industrie in Deutschland - namentlich die Chemie-, Pharma-, Glas-, Metall- und Papierindustrie - generieren eine hohe Wertschöpfung und stellen viele Arbeitsplätze. Aufgrund der hohen Energiekosten stehen die energieintensive Industrien unter Druck und mussten ihre Produktion senken. Dies ist mit einer gewissen Sorge zu betrachten, denn diese fünf Industriezweige können als Rückgrat der deutschen Wirtschaft betrachtet werden. Hohe Strompreise sind in einem global kompetitiven Umfeld Gift für Branchen, die besonders viel Energie für den Produktionsprozess benötigen.

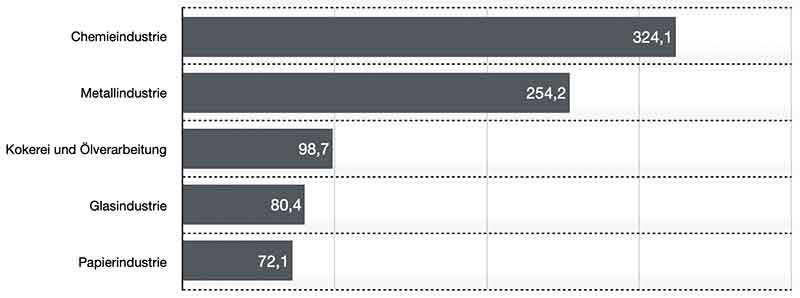

Industrieller Energieverbrauch nach Branchen 2021

in Mrd. kWh

(Quelle: Statistisches Bundesamt)

Mit 254,2 Mrd. Kilowattstunden pro Jahr entfällt auf die Metallerzeugung und -bearbeitung x Prozent des gesamten industriellen Energieverbrauchs. Damit ist die Metallerzeugung und -bearbeitung der Industriezweig, der nach der chemischen Industrie, was den Energiebedarf angeht, auf dem zweiten Platz. Gemessen an der Bruttowertschöpfung zu Faktorkosten weisen energieintensive Industrien im Vergleich zu sonstigen Industriezweigen einen schwachen Wert aus, und ist in energieintensiven Industrien ein empfindlicher Indikator, der stark von externen Faktoren wie Energiepreisen, staatlicher Politik und technologischen Fortschritten beeinflusst wird. Die Herausforderung besteht darin, die Produktionskosten durch effiziente Energieverwendung und innovative Technologien zu senken, um die Wertschöpfung zu maximieren und die Wettbewerbsfähigkeit zu erhalten.

Der hohe Energieverbrauch hängt in der Branche mit den physikalischen und chemischen Eigenschaften der Metalle sowie den Prozessen, die zu ihrer Herstellung und Bearbeitung erforderlich sind, zusammen:

Hohe Schmelztemperaturen:

Metalle wie Eisen, Aluminium und Kupfer haben sehr hohe Schmelzpunkte. Um sie zu schmelzen und zu verarbeiten, werden extrem hohe Temperaturen benötigt, die nur durch intensive Energiezufuhr erreicht werden können.

Reduktion von Erz:

Metalle liegen in der Natur meist in Form von Erzen vor, die chemisch mit Sauerstoff oder anderen Elementen verbunden sind. Die Gewinnung von reinem Metall erfordert chemische Reduktionsprozesse, die viel Energie verbrauchen. Beispielsweise wird Eisenerz in Hochöfen bei Temperaturen von etwa 1.500°C reduziert.

Elektrolyse:

Einige Metalle, wie Aluminium, werden durch Elektrolyse aus ihren Erzen gewonnen. Dieser Prozess ist sehr energieintensiv, da er große Mengen elektrischer Energie benötigt, um die chemischen Bindungen in den Erzen zu brechen.

Wärmebehandlung:

Viele Metalle müssen nach der Herstellung weiter bearbeitet werden, um die gewünschten mechanischen Eigenschaften zu erhalten. Diese Bearbeitungsprozesse, wie Härten, Anlassen oder Glühen, erfordern ebenfalls hohe Temperaturen und somit viel Energie.

Mechanische Bearbeitung:

Prozesse wie Walzen, Schmieden und Ziehen, bei denen Metalle in verschiedene Formen gebracht werden, erfordern große mechanische Kräfte. Diese Kräfte werden oft durch energieintensive Maschinen bereitgestellt.

Recycling:

Während das Recycling von Metallen im Vergleich zur Primärproduktion weniger Energie benötigt, ist es dennoch energieintensiv. Metalle müssen gesammelt, sortiert, gereinigt und wieder eingeschmolzen werden, was ebenfalls Energie erfordert.

Transport und Handling:

Der Transport und das Handling der schweren Rohstoffe und fertigen Metallprodukte innerhalb von Produktionsanlagen und zu den Endnutzern erfordert ebenfalls beträchtliche Mengen an Energie.

Herausferderungen an die energieintensive Industrie

Die energieintensive Industrie in Deutschland steht angesichts der geplanten Energiewende vor mehreren Herausforderungen:

- Der Übergang zu erneuerbaren Energien und die Abkehr von fossilen Brennstoffen führen zu höheren Energiekosten. Dies betrifft besonders energieintensive Branchen wie die Chemie-, Metall- und Zementindustrie, die auf kostengünstige Energie angewiesen sind, um wettbewerbsfähig zu bleiben.

- Der Ausbau erneuerbarer Energien ist wetterabhängig und kann zu Schwankungen in der Energieversorgung führen. Die Industrie benötigt jedoch eine stabile und zuverlässige Energieversorgung, um Produktionsprozesse nicht zu unterbrechen.

- Um die Energiewende zu unterstützen, müssen Unternehmen in neue Technologien und Infrastrukturen investieren. Dies umfasst unter anderem die Umstellung auf energieeffizientere Produktionsmethoden, die Integration von Speichersystemen und den Bau von eigenen erneuerbaren Energiequellen.

- Die Industrie muss sich an neue gesetzliche Vorgaben und Emissionsziele anpassen. Dies erfordert oft erhebliche Anpassungen in den Produktionsprozessen und wird mit zusätzlichen Kosten verbunden sein.

- Da nicht alle Länder die Energiewende im gleichen Tempo umsetzen, könnte die deutsche Industrie durch höhere Energiekosten und strengere Umweltauflagen an internationaler Wettbewerbsfähigkeit verlieren.

- Die Entwicklung und Implementierung neuer Technologien zur Reduzierung von CO₂-Emissionen sind oft komplex und zeitaufwändig. Unternehmen müssen Forschung und Entwicklung vorantreiben, um innovative Lösungen zu finden.

- Der Übergang zu erneuerbaren Energien könnte auch zu einem Wandel in der Beschäftigungsstruktur führen. Arbeitsplätze in traditionellen, fossilbasierten Sektoren könnten verloren gehen, während neue Arbeitsplätze in den erneuerbaren Sektoren entstehen.

Die energieintensive Industrie muss diese Herausforderungen meistern, um sowohl den Übergang zur Klimaneutralität zu schaffen als auch ihre Wettbewerbsfähigkeit auf globaler Ebene zu erhalten. Dies erfordert eine enge Zusammenarbeit zwischen Industrie, Regierung und Forschungseinrichtungen sowie gezielte Investitionen und Förderprogramme.

Ein Blick in die Zukunft

Die Energie, die eine durchschnittliche Härterei in Deutschland für die Metallbearbeitung benötigt, kann erheblich variieren, abhängig von der Größe der Härterei, dem Umfang der Produktion und den spezifischen Prozessen, die eingesetzt werden. Eine durchschnittliche Härterei benötigt zwischen 500 und 800 kWh pro Tonne bearbeitetes Metall. Daher benötigt eine durchschnittliche mittelgroße Härterei etwa 650.000 kWh (650 MWh) Energie pro Monat. Kleinere Härtereien könnten entsprechend weniger Energie benötigen, während größere Anlagen deutlich mehr verbrauchen könnten.

Wie kann man sich ein klimaneutrales und wettbewerbsfähiges Zukunftsszenario für eine Härtereien vorstellen?

Härtereien könnten durch eine Kombination aus Effizienzsteigerungen, dem Einsatz erneuerbarer Energien und innovativer Technologien erreicht werden. Ein mögliches Szenario ist komplex und die Umsetzung müsste von staatlichen Förderprogrammen und Subventionen unterstützt werden:

Effizienzsteigerungen und Optimierungen

1.Energieeffiziente Öfen:

- Einsatz von Hochleistungsöfen mit optimierter Wärmedämmung und verbesserten Brennertechnologien, um den Energieverbrauch zu minimieren.

- Nutzung von Induktions- oder Mikrowellen-Härteverfahren, die effizienter sind als traditionelle Gas- oder Elektroöfen.

2. Wärmerückgewinnung:

- Implementierung von Systemen zur Rückgewinnung und Wiederverwendung der Abwärme aus den Härteprozessen für andere Produktionsschritte oder zur Beheizung der Anlage.

- Nutzung der Abwärme zur Stromerzeugung mittels Thermoelektrik oder ORC-Systemen (Organic Rankine Cycle).

Einsatz erneuerbarer Energien

1. Photovoltaik und Windenergie:

- Installation von Solaranlagen auf den Dächern und Grundstücken der Härterei zur Eigenstromversorgung.

- Nutzung von Windkraftanlagen auf dem Gelände oder Beteiligung an lokalen Windkraftprojekten.

2. Energiepuffer und Speicherung:

- Einsatz von Batteriespeichersystemen zur Zwischenspeicherung von überschüssigem Strom aus erneuerbaren Energien, um eine kontinuierliche Energieversorgung sicherzustellen.

- Implementierung von Power-to-Heat-Systemen, die überschüssigen Strom zur Wärmeerzeugung nutzen und die so erzeugte Wärme in thermischen Speichern speichern.

Innovative Technologien und Prozesse

1. Plasma- und Laserhärtung:

- Nutzung von Plasma- oder Laserhärtungstechnologien, die präziser und energieeffizienter sind als traditionelle Härteverfahren.

- Diese Technologien ermöglichen auch eine geringere thermische Belastung der Bauteile, was die Lebensdauer und Qualität erhöht.

2. Additive Fertigung:

- Integration von additiven Fertigungsverfahren (3D-Druck) zur Herstellung und Reparatur von Werkstücken, was Material und Energie spart und gleichzeitig die Flexibilität und Geschwindigkeit der Produktion erhöht.

3. Digitalisierung und Industrie 4.0:

- Einsatz von IoT-Sensoren und Big Data-Analysen zur Überwachung und Optimierung der Energieverbräuche und Produktionsprozesse in Echtzeit.

- Implementierung von Künstlicher Intelligenz (KI) zur vorausschauenden Wartung und Optimierung der Prozessparameter, um die Effizienz zu maximieren.

Nachhaltige Beschaffung und Kreislaufwirtschaft

1. Grüner Wasserstoff:

- Nutzung von grünem Wasserstoff, der durch Elektrolyse mit erneuerbarem Strom erzeugt wird, als Energiequelle für die Härteöfen.

- Integration von Wasserstoffbrennstoffzellen zur Stromerzeugung für energieintensive Prozesse.

2. Kreislaufwirtschaft:

- Förderung der Wiederverwendung und des Recyclings von Materialien innerhalb der Härterei.

- Partnerschaften mit Kunden und Lieferanten zur Rücknahme und Wiederverwertung von Altteilen und Produktionsabfällen.

Soziale und ökonomische Aspekte

1. Schulung und Weiterbildung:

- Investitionen in die Aus- und Weiterbildung der Mitarbeiter, um den Umgang mit neuen Technologien und Verfahren zu gewährleisten.

- Förderung einer Kultur der kontinuierlichen Verbesserung und Nachhaltigkeit innerhalb der Belegschaft.

2. Wettbewerbsfähigkeit:

- Nutzung von staatlichen Förderprogrammen und Subventionen für Investitionen in erneuerbare Energien und innovative Technologien.

- Aufbau eines Netzwerks von Partnerschaften mit Forschungseinrichtungen und anderen Unternehmen zur gemeinsamen Entwicklung und Implementierung neuer Technologien.

Durch die Kombination dieser Maßnahmen kann eine Härterei klimaneutral und wettbewerbsfähig arbeiten, indem sie ihre Energieeffizienz maximiert, erneuerbare Energien nutzt und innovative Technologien und Prozesse implementiert. Dies würde nicht nur die Umweltbelastung reduzieren, sondern auch die Betriebskosten senken und die Position des Unternehmens auf dem globalen Markt stärken.

Zurück