Stahlelemente aus dem 3D-Drucker

Der 3D-Druck war vor einigen Jahren noch eine Spielerei, die vor allem im Konsumentensegment das Herstellen von Kleinteilen möglich machte. Mittlerweile schickt sich der 3D-Druck an für eine Revolution in der Architektur- und Baubranche zu sorgen. Beim Hausbau mittels 3D-Druck werden großformatige 3D-Drucker eingesetzt, die Baumaterialien Schicht für Schicht auftragen, um die Struktur zu schaffen. Die Architektur wird via CAD-Software (Computer Aided Design) in ein detailliertes digitales Modell oder einen Bauplan des Hauses übertragen inklusive aller notwendigen architektonischen Merkmale, Raumaufteilungen und Strukturkomponenten. Vorarbeiten wie die Nivellierung der Oberfläche, die Installation der Versorgungseinrichtungen wie Wasser-, Strom- und Abwassersysteme, das Setzen des Fundaments und die Verlegung des Beton- oder Stahlstahlfundaments werden noch in traditioneller Baumethodik erledigt.

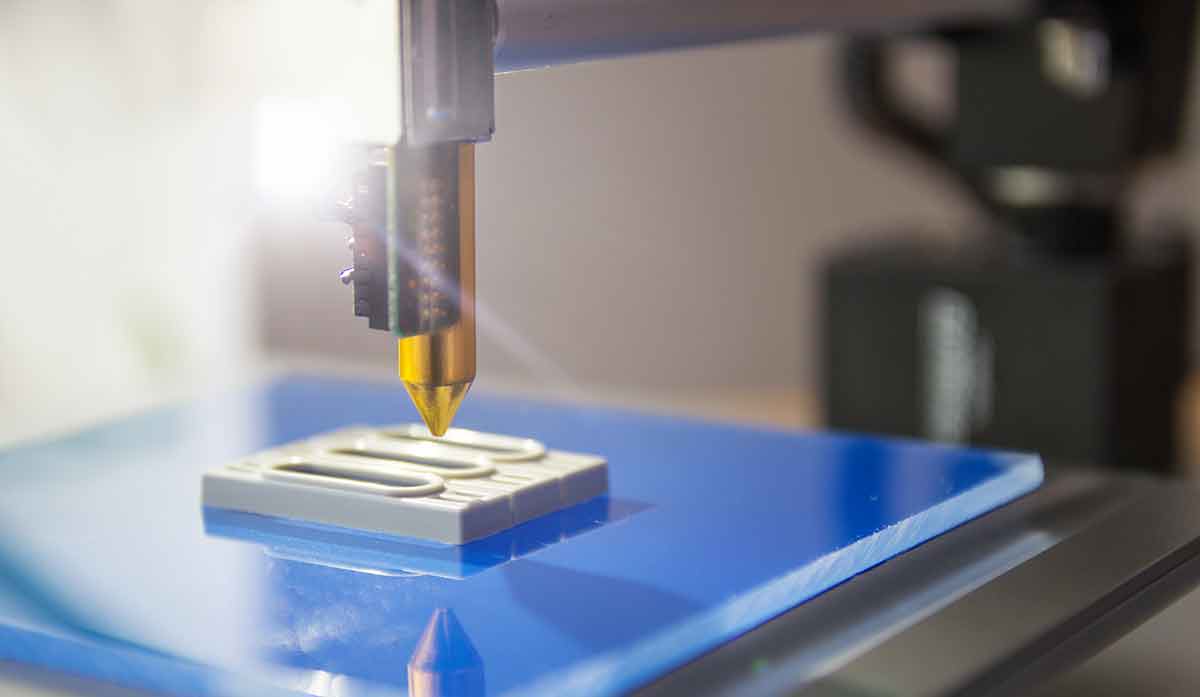

Sobald das Fundament steht, wird das 3D-Druck-Setup eingerichtet. Dabei wird auf der Baustelle ein großformatiger 3D-Drucker aufgebaut, bei dem es sich häufig um einen Portaldrucker mit beweglichem Arm handelt, der das Baumaterial (Betonmischungen, die für den 3D-Druck optimiert sind, sowie Verbundwerkstoffe mit zusätzlicher Festigkeit und Haltbarkeit) präzise auftragen kann. Der Drucker bewegt sich dann entlang vorprogrammierter Pfade und trägt das Material Schicht für Schicht auf, um die Wände, Böden und andere Strukturelemente aufzubauen.

Der 3-Druck unterstützte Hausbau verringert Bauzeiten, reduziert die Arbeitskosten, schafft kreative Möglichkeiten wie das Erstellen komplexer architektonische Entwürfe zu günstigen Preisen und ist nachhaltiger als traditionellen Baumethoden, da der Materialaufwand extrem minimiert und die damit verbundenen Umweltauswirkungen verringert.

Lassen sich die Vorteile der 3D-Druck Technologie auch auf andere Konstruktions-Branchen übertragen? Dieser Frage geht seit einiger Zeit die Forschungsgruppe FLEX der Hochschule für Technik, Wirtschaft und Kultur in Leipzig nach und liefert bereits erste Ergebnisse.

Auf der Rapid.Tech-Messe zeigte die Forschungsgruppe ihren weiterentwickelten InNoFa-Demonstrator (InNoFa = Individual Node Facade, Fassadenkonstruktion mit individuellen Knotenelementen). Die neuen Drucktechnologie, für dessen Entwicklung die FLEX mit dem Laserinstitut der Hochschule Mittweida kooperiert, basiert hierbei nicht länger auf die Verwendung der selektiven Laserschmelzen von feinem Aluminium-Pulver, sondern auf das Verwenden von grobem Stahl-Granulat welches mit mit Laserleistung zusammenschweißt wird. Hierfür wurden verschiedene Technologien unterschiedlicher additiver Fertigungsverfahren unter dem Arbeitstitel „GrobKorn-Verfahren“ zusammengefasst. Das neu entwickelte Verfahren vereint den Vorteil einer deutlich reduzierten Druckzeit bei gleichzeitiger erheblich geringeren Materialkosten. Der dadurch höhere Materialdurchsatz mach das Verfahren interessant für das Drucken größerer Bauteile aus Stahl.

Das von der FLEX als ParaKnot3D bezeichnete Konzept soll demnach das Erstellen von sehr belastbaren, einsatzfähigen und individuellen Konstruktionselementen ökonomisch ermöglichen. Unter dem ParaKnot3D Konzept versteht der FLEX ein „ein hybrides Konstruktionskonzept, bei dem gerade Stäbe mittels spezieller Knotenelemente zu einer Gesamtkonstruktion verbunden werden.“. Derzeit werden zugverlässliche Prüfverfahren und Zulassungen mit dem Ziel entwickelt, die derzeitige Forschung in die Wirtschaft zu überführen.