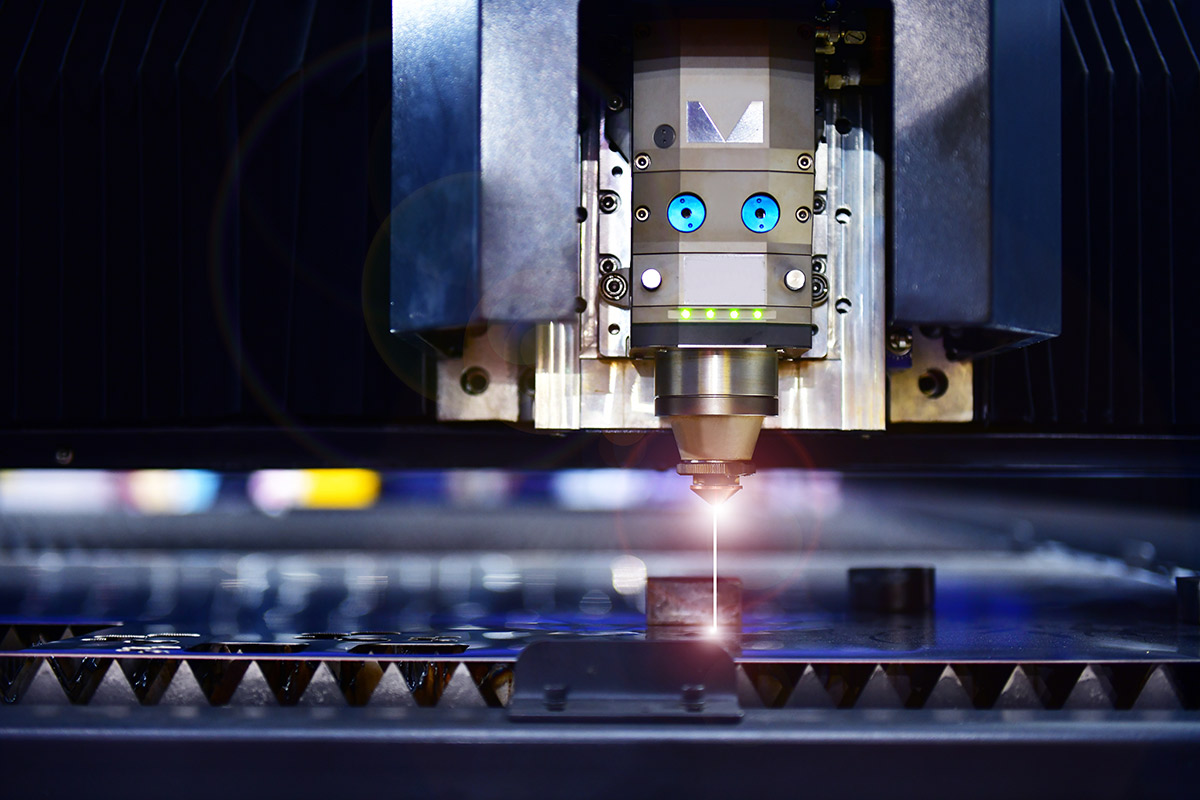

Laserstrahlhärten

Das Laserstrahlhärten ist ein relativ junges Häreverfahren und besticht durch den punktuelle Einsatz bei komplexen Werkstücken. Das Laserhärten erfolgt mit einem Hochleistungsdiodenlaser und besitzt neben der Wärmebehandlung von definierten Teilbereichen, eine optimal fokussierte Härtekontur. Haupteinsatzgebiet des Laserstrahlhärten ist die Randschichtenhärtung. Der Hochleistungsdiodenlaser erhitzt die Werkstoffoberfläche auf Temperaturbereich zwischen 900 und 1.500 Grad Celsius und wandelt dabei das ferritische Stahlgefüge in Austenit um. Dies geschieht durch den Prozess der Selbstabschreckung, da der Laserstrahl sich von der behandelten Fläche weg bewegt. Durch die Selbstabschreckung entfallen Maßnahmen zur Verzugskompensation und Kühlung weitestgehend, was sowohl einen reduzierten Nahcharbeitsaufwand bedeutet und einen ökonomischen Vorteil darstellt. Das Laserstrahlhärten ist somit kostengünstig, spart Zeit, Energie- und Materialaufwand ein und ist daher auch ökologisch vorteilhafter, als andere Randschichthärteverfahren.

Prozessvorteile des Laserstrahlhärtens:

- Das Werkstück erhitzt sich schneller als bei anderen Wärmebehandlungsverfahren.

- Extrem selektive Wärmebehandlung.

- Der Wärmeeintrag kann aufgrund spezieller Strahlformungsoptiken genau dosiert und gesteuert werden.

- Verzugsfrei durch Selbstabschreckung.

- Rissbildung nahezu null.

- Härten von sehr komplexen Werkstück-Gemortrien.

Das Laserstrahlhärten ermöglicht ein punktgenaues Härten und eignet sich im Besonderen für Oberflächen, die punktuell einer hohen mechanischen oder chemischen Beanspruchung ausgesetzt werden, dies gilt beispielsweise bei Bauteilen im Werkzeugbau, in der Automobilindustrie oder im Bereich der Agrartechnik. Zu nennen wären hier Nockenwellen, deren Konstruktion zunehmend komplexer geworden ist und deren Oberflächen, durch den Einsatz in Verbrennungsmotoren, lokal verfestigt werden müssen. Das tieferliegende Material der Nockenwelle sollte aber das duktile Gefüge beibehalten, da auf Nockenwellen zum einen hohe statische aber auch dynamische Kräfte einwirken.

Mit dem Laserstrahlhärten lassen sich sowohl punktuelle, als auch liniengeführte Flächen eines Werkstückes präzise härten. Benachbarte Flächen werden dabe komplett ausgespart, besitzen quasi Raumtemperatur. Wird das Laserstrahlhärten unter Schutzgas durchgeführt lassen sich Oxidationen auf gehärteten Oberflächen vermeiden.

Das Laserstrahlhärten lässt sich unkompliziert in bestehende Produktionslinien einer Härterei integrieren und zeichnen sich durch hohe Wirtschaftlichkeit aus. Der geringe Energieaufwand der durch die flexibler Strahlführung und präzise Temperatursteuerung erreicht wird, senkt die Lohnstückkosten erheblich. Die Anschaffungskosten und der Wartungsaufwand von Diodenlaser schneiden im Vergleich mit herkömmlichen Anlagen deutlich geringer ab. Auch in puncto Lebensdauer sind Laserstrahl-Anlagen konventionellen Anlagen überlegen. Ein Nebeneffekt dieser hohen Wirtschaftlichkeit, ist dass Laserstrahl-Anlagen wesentlich ökonomischer sind.